Концевые фрезы с равной стойкостью боковых и торцовых режущих лезвий положительно показали себя при испытаниях в производственных условиях[1-7].

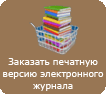

Отличительной особенностью этих фрез является то, что они кроме стандартных зубьев, имеющих боковые и торцовые режущие лезвия, содержат специальные зубья, имеющие только торцовые режущие лезвия, рис.1.

На рис.1 представлена концевая фреза с равной стойкостью боковых и торцовых режущих лезвий: 1- тело фрезы; 2.1 – 2.6 – cтандартные зубья; 3.1-3.6 – специальные зубья; 4- обрабатываемая деталь; 5 – cхема стружки от стандартного зуба; 6 – схема стружки от специального зуба; 7 – стружкоразделительная канавка; Н – высота стандартного зуба; C- высота специального зуба; В1 – ширина фрезерования.

Стружкоразделительная канавка это канавки выполненная поперек режущих лезвий; эта канавка разрезает стружку на две отдельные части.

В стандартных концевых фрезах (как показывает опыт эксплуатации, наблюдения и замеры) стойкость торцовых режущих лезвий ориентировочно в два раза меньше стойкости боковых режущих лезвий, что является недостатком этих фрез; при переточке вместе с изношенными торцовыми режущими лезвиями перетачиваются еще не изношенные и работоспособные боковые режущие лезвия, что ведет к нерациональному расходу дорогостоящего инструментального материала, более частому простою фрезерного станка и дополнительной работы заточных станков.

Твердый сплав, как правило, работает в режиме диффузионного износа при температуре выше 850°С на границе своей теплоустойчивости. Температура резания на боковых нелезвиях. Поэтому боковые режущие лезвия работают или на грани диффузионного износа или вошли в область диффузионного износа, но имеют меньшую интенсивность износа.

Наличие в концевой фрезе специальных зубьев, имеющих только торцовые режущие лезвия, устраняет этот недостаток, способствуя выравниванию стойкости всех режущих лезвий фрезы [1-7].

Торцовое режущее лезвие специального зуба состоит из упрочняющей фаски или радиусной части с выходом на боковое режущее лезвие. Наличие бокового режущего лезвия в специальных зубьях необходимо, в том числе и как резерва для переточки зубьев по торцу.

При фрезеровании обычных машиностроительных сталей (сталь 35, 150-170 НВ, сталь 40Х, 241-285 НВ по ГОСТ 4543-71) температура имеет на режущих лезвиях величину 300-450°С и практически не оказывает влияние на стойкость резцов. При изменении режимов резания может иметь место незначительное нарушение равностойкости торцовых и боковых режущих лезвий, которое восстанавливается изменением величины упрочняющей фаски при переточки зубьев при их затуплении.

Но при фрезеровании труднообрабатываемых сталей, например стали 40ХН2МА ГОСТ 4543-71 с твердостью 300-320 НВ, температура резания повышается до 700-750°С; стружка имеет синий и темносиний цвет. Это ведет к понижению стойкости торцовых режущих лезвий стандартных зубьев по сравнению с торцовыми режущими лезвиями специальных зубьев и, следовательно, к нарушению равностойкости и понижению стойкости фрезы в целом.

В работе [ 7 ]

этот недостаток устраняется увеличением высоты специальных зубьев. Увеличенные высоты С специальных зубьев забирают часть работы резания у торцовых режущих лезвий стандартных зубьев, cпособствуя уменьшению температуры их резания и, следовательно, увеличению их стойкости.Но увеличение высоты высоты специальных зубьев вносят изменения в процесс стружкоотвода и требуют анализа по отсутствию заштыбовки стружки. Стружкоотвод это комплес конструктивных элементов (зубьев, затылков, стружечных канавок, представляющих собой пространство между зубьями для сбора и пакетирования стружки), обеспечивающих удаление стружки из зоны резания.

Увеличение высоты специальных зубьев хотя и увеличивает в определенной степени равномерность фрезерования, но оно вносит изменение в параметры стружкоотвода. Наличие винтовых стружечных канавок фрезы, выполняющих роль транспортера стружки, способствует тому, что стружка из торцовой части фрезы поднимается вверх на небольшую высоту (высоту специальных зубьев) и оказывается в зоне с меньшим числом зубьев и следовательно с увеличенными параметрами стружкоотвода. Увеличение высот зубьев должно быть технологически и технически обосновано c учетом отсутствия заштыбовки стружки. Заштыбовка стружки это явление, при котором стружка не выходит из зоны резания, застревает между зубьями, циркулирует и не уходит от фрезы, что наблюдается визуально.

Поэтому в определенных технологических условиях целесообразно применять, вместо увеличенных высот специальных зубьев стружкоразделительные канавки на cтандартных зубьях на высоте специальных зубьев Хотя стружкоразделительные канавки при переточке изношенных зубьев также подвергаются правке, но их применение не влияет на параметры стружкоотвода и делают торцовую часть стандартных зубьев по условию тепловой нагрузки одинаковой со специальными зубьями.

Стружкоразделительные канавки бывают различной геометрической формы (прямоугольные, трапециидальные, треугольные). Геометрическая форма влияет на стойкость этих канавок Износ и выкрашивание наступает на краях канавок, где концентрируется теплота резания, но стойкость боковых режущих лезвий в районе стружкоразделительных канавок всегда выше стойкости режущих лезвий торцовых зубьев.

В данной статье равенство температур на торцовых зубьях достигается выполнением стружкоразделительной канавки на стандартных зубьях на высоте специальных зубьев. Канавки выполняются без перекрытия; тот участок металла, которая остается несрезанной в районе стружкоразделительной канавки после прохода стандартного зуба срезается специальным зубом.

Торцовая часть стандартных зубьев изнашивается более интенсивно, так как она разогревается теплотой, приходящей от боковых режущих лезвий и здесь также имеет место ухудшенный отвод теплоты. Cтружкоразделительная канавка разделяет стружку на две части, не пускает теплоту от боковых режущих лезвий к торцовым режущим лезвиям и не дает разогреваться торцовым режущим лезвиям.

Несрезанный участок металла между двумя частями стружки практически не нагревается, так как скорость распространения тепла значительно меньше скорости резания, то есть меньше скорости перемещения зуба фрезы относительно обрабатываемой детали.

Поверхность обрабатываемой детали нагревается только в контакте с боковым режущим лезвием и совершенно отдельно в контакте с торцовым режущим лезвием. Упомянутый несрезанный участок металла, образуемый стружкоразделительной канавкой, не пропускает теплоту от бокового режущего лезвия в зону работы торцового режущего лезвия.

Cтружкоразделительные канавки используют для улучшения отвода стружки, уменьшения сил резания, уменьшения колебаний и вибраций [ 8 ]; выполняются стружкоразделительные канавки на всех зубьях с определенным перекрытием.

В данном конструктивном варианте стружкоразделительная канавки служит барьером для прохода теплоты от боковых режущих лезвий к торцовым режущим лезвиям стандартных зубьев.

Применение в данном конструктивном варианте стружкоразделительных канавок (выполнение только на половине зубьев, то есть только на стандартных зубьях, без перекрытия, то есть с постоянным расстоянием от торца фрезы) рассматривается как альтернатива тому варианту, когда увеличивается высота специальных зубьев. Целесооборазность применения стружкоразделительных канавок для увеличения стойкости фрезы за счет уменьшения нагрева и следовательно уменьшения износа торцовых режущих лезвий cтандартных зубьев имеет экспериментальное подтверждение, которое было сделано в производственных условиях механического цеха. В данной статье дается обоснование этому с помощью компьютерного моделирования.

Дальнейшее изложение материала статьи производится применительно к параметрам фрезы [ 3 ]: d =50мм – диаметр фрезы; марка твердого сплава Т15К6; Н=37мм – высота стандартного зуба; Z =6 – общее число зубьев; Z =3 – число стандартных зубьев; Z =6 – число специальных зубьев; В1=36мм – ширина фрезерования; ω = 40º – угол наклона стружечных канавок; S=0,12 мм/зуб – величина подачи при ориентировании на общее число зубьев; V= 110 м/мин – скорость резания; n=700 об/мин – частота вращения фрезы; t= 12,0 мм – глубина фрезерования. Режимы резания типовые, общемашиностроительные [ 9 ].

Фрезерование велось без применения СОЖ, то есть никакое количество теплоты не уносилось с охлаждающй жидкостью.

Высота специального зуба С=4мм, ширина стружечной канавки В=0,6мм, глубина стружечной канавки h1= 0, 9 мм. Канавка выполнена на высоте стандартного зуба равной H2=С – 0,5 B. Высота больше H2 ухудшает процесс резания специального зуба.

Величина температуры, найденная по известным зависимостям [ 10,11 ], на вершинах торцовых режущих лезвий составляет 750°С, а на вершинах боковых режущих лезвий стандартных зубьев составляет 600°С.

Расчет нестационарных температурных полей на твердотельной модели фрезы производился методом конечных элементов по программе Cosmos с модулем Thermal.

В данном случае с помощью анализа нестационарных температурных полей решается задача раскрытия механизма неравномерного износа торцовых режущих лезвий стандартных и специальных зубьев при большой температуре резания, то есть при фрезеровании труднообрабатываемых материалов.

При работе с этой программой необходимо временной интервал согласовывать со скоростью изменения температуры. Это согласование дает возможность проанализировать не только скорость распространения температуры и изменение величины этой температуры, но и проанализировать характер распространения температуры в теле зуба для мгновенного температурного поля, то есть для поля в определенный фиксированный момент времени. Величины температур для вершин режущих лезвий стандартных и специальных резцов определялись не только в узлах, но и внутри элементов конечно- элементной сетки.

При компьютерном моделировании приняты следующие параметры: температура окружающего воздуха 25°С, коэффициент теплопроводности при передаче тепла от режущих лезвий в тело фрезы

λ = 60вт/м ·°С.

Коэффициент конвенции при передаче тепла от поверхности зубьев в окружающую среду (воздух) α = 6 вт/м2 ·°С.

Контакт зуба фрезы с металлом (стандартного и специального) при снятии стружки серповидной формы происходит за 0,014 сек. На воздухе зуб фрезы находится 0,072 cек, но охлаждение этого зуба практически полностью происходит за счет ухода тепла не в воздух, а в тело фрезы.

Из компьютерного моделирования получаем, что в период между выходом из резания и входом в резание (то есть за 0,072 сек) температура на зубьях уменьшается на 15-17%. Если полностью вывести фрезу из резания, то примерно за 0,3 секунды зуб фрезы охладится на 80-90%; дальнейшее охлаждение идет медленнее.

Температурное поле нестационарное (то есть изменяющееся во времени), хотя колебание на зубьях между входом в резание и выходом из резания, то есть за время холостого хода, сравнительно небольшое (15-17%); из за быстрого вращения фрезы зубья не успевают охладиться. Охлаждаются до 50-60% только сами вершины режущих лезвий.Учитывая это, рассматриваем изолинии температур (изотермы) только на выходе из резания, где температура выше.

Температурное поле при выходе из резания является мгновенным температурным полем. Но это мгновенное температурное (как и всякое другое) содержит точки с одинаковой температурой, геометрическое место которых представляет собой изотермы (изолинии). Изотермы базируются на эпюрах термических напряжения и являются границами этих эпюр с определенным диапазоном температур.

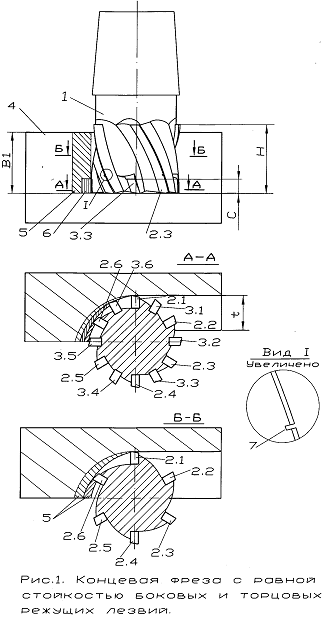

На рис.2,3,4 показаны температурные поля, представленные в виде совокупности изотерм, на развертке винтовых поверхностей зубьев.

На рис.2 показано температурное поле стандартного зуба для варианта, когда стружкоразделительная канавка отсутствует: 1 – изотерма, соответствующая температуре 750°С; 2- изотерма, соответствующая температур 700°С; 3- изотерма, соответствующая температуре 560°С; 4- изотерма, соответствующая температур 200°С; 5- изотерма, соответствующая температур 40°С; 6- изотерма, соответствующая температур 600°С.

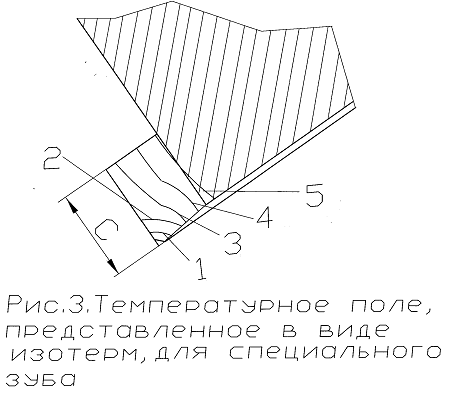

На рис.3 показано температурное поле специального зуба: 1 – изотерма, соответствующая температуре750°С; 2- изотерма, соответствующая температур 500°С; 3- изотерма, соответствующая температур 200°С; 4- изотерма, соответствующая температур 80°С; 5- изотерма, соответствующая температур 30°С.

Cовокупность изотерм характеризующее мгновенное температурное поле на выходе из резания для варианта, когда стружкоразделительная канавка отсутствует представлено для стандартного зуба на рис.2, а для специального зуба представлено на рис.3; эти поля раскрывают механизм неравномерного износа торцовых режущих лезвий стандартных зубьев и специальных зубьев при большой температуре резания, то есть при фрезеровании труднообрабатываемых материалов.

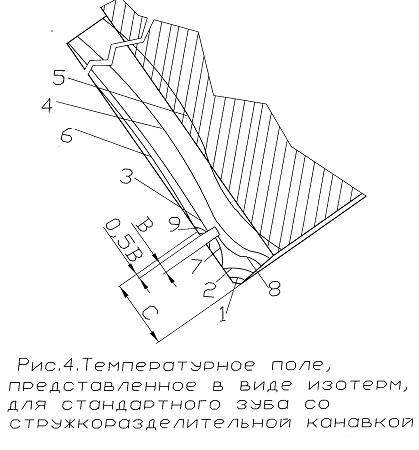

На рис.4 показано температурное поле стандартного зуба для варианта, когда имеет место стружкоразделительная канавка: 1 – изотерма, соответствующая температуре 750°С; 2- изотерма, соответствующая температур 520°С; 3- изотерма, соответствующая температуре 560°С; 4- изотерма, соответствующая температур 200°С; 5- изотерма, соответствующая температур 40°С; 6- изотерма, соответствующая температур 600°С; 7- изотерма, соответствующая температур 400°С; 8- изотерма, соответствующая температур 560°С; 9- изотерма, соответствующая температур 600°С.

Из рис.2 видно, что тепловые потоки (которые представляют собой тепло, переносимую в сторону уменьшения температуры), идущие от боковых режущих лезвий стандартных зубьев и от торцовых режущих лезвий этих же стандартных зубьев смешиваются, оказывая влияние друг на друга и уходят в массивную деталь (в тело фрезы,

хвостовик которой соединен со шпинделем станка цанговым или конусным зажимом). Это влияние реализуется в том, что тепловые потоки от режущих лезвий стандартных зубьев блокируют прохождение в тело фрезы тепловых потоков, идущих от торцовых режущих зубьев разогреваются и теряют стойкость. В тоже ремя из рис.3 видно, что тепловые потоки, идущие от режущих лезвий специальных зубьев беспрепятственно уходят в тело фрезы

. Из рис.2 видно, что тепловые потоки (которые представляют собой тепло, переносимую в сторону уменьшения температуры), идущие от боковых режущих лезвий стандартных зубьев и от торцовых режущих лезвий этих же стандартных зубьев смешиваются, оказывая влияние друг на друга и уходят в массивную деталь (в тело фрезы, хвостовик которой соединен со шпинделем станка цанговым или конусным зажимом). Это влияние реализуется в том, что тепловые потоки от режущих лезвий стандартных зубьев блокируют прохождение в тело фрезы тепловых потоков, идущих от торцовых режущих зубьев разогреваются и теряют стойкость. В тоже ремя из рис.3 видно, что тепловые потоки, идущие от режущих лезвий специальных зубьев беспрепятственно уходят в тело фрезы.

. На рис.2 тепловой поток, порождаемый температурой 700°С (изотерма 2), по пути к телу фрезы (массивной детали) встречается с тепловым потоком, порождаемым температурой 560°С (изотерма 3), что затрудняет (блокирует) его движение. Тепловой поток, порождаемый температурой 560°С (изотерма 3), подпитывается температурой 650°С от бокового режущего лезвия (изотерма 6). Температура при удалении от торцовой части фрезы убывает: 750°С (изотерма 1), 700°С (изотерма 2), 560°С (изотерма 3).

На рис.3 тепловые потоки, порождаемые температурами 750°С (изотерма 1), 500°С (изотерма 2), 200°С (изотерма 3) имеют локальный характер и уходят беспрепятственно в тело фрезы (массивную деталь). Температура при удалении от торцовой части фрезы убывает: 750°С (изотерма 1), 500°С (изотерма 2), 200°С (изотерма 3). Это убывание происходит значительно быстрее, чем на рис.2.

На рис.4 представлено мгновенное температурное поле стандартного резца при наличии стружкоразделительной канавки. Из рис.4 видно, что стружкоразделительная

канавка является препятствием для прохода тепловых потоков от боковых режущих лезвий к торцовым режущим лезвиям и не дает разогревать эти лезвия.

Из рис.3 и рис.4 видно, что температура торцовых режущих лезвий на стандартных зубьях и температура режущих лезвий на специальных зубьях примерно одинаковая и ожидаемый износ будет одинаковый.

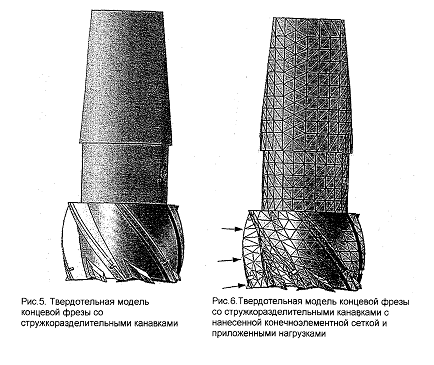

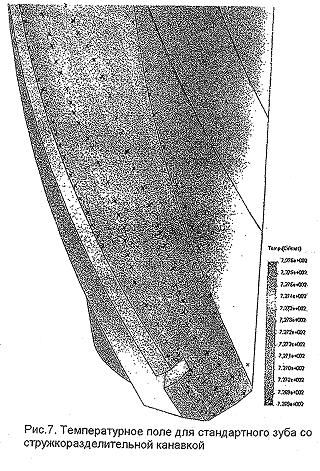

На рис.5,6,7 представлен пример компьютерного моделирования температурных полей концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий со стружкоразделительными канавками на стандартных зубьях..

Компьютерное моделирование позволяет с аналитической стороны проанализировать результаты экспериментальных данных и при дальнейшей работе находить оптимальные параметры конструкции фрезы с учетом выбора многочисленных конструктивных элементов и их изменений. Компьютерное моделирование в настоящее время практически вытеснило испытание моделей, изготовленных из оргстекла.

Твердотельная модель, построенная по программе SolidWorks учитывает практически всю геометрию реальной конструкции с минимальной идеализацией конструкции и тем самым повышает точность получаемых результатов. Применение выбора получаемых расчетных параметров не только в узлах, но и внутри элементов конечно-элементной сетки

по встроенной системе интерполяции, оперирующей полиномами с известными значениями в углах сетка, позволяет уменьшить сгущение сетки даже на вершинах режущих лезвий и, следовательно,уменьшить нагрузку на программу и уменьшить трудоемкость расчета.

На рис.5 представлена твердотельная модель концевой фрезы со стружкоразделительными канавками на стандартных зубьях. На рис.6 представлена твердотельная модель этой концевой фрезы c нанесенной конечно-элементной сеткой и с нагрузками. После приложения температурных нагрузок и команды «Выполнить» на твердотельной модели появляются цветовые тона, характеризующие температурные напряжения. Эти цветовые тона переходят плавно из одного вида в другой, границы

перехода расплывчатые и нечеткие. На рис.7 видны эти температурные напряжения на напряженно–деформированном стандартном зубе фрезы, имеющем стружкоразделительную канавку. Из рис.7 и рис.4 видно, что стружкоразделительная канавка является своего рода температурным барьером и предохраняет торцовые режущие лезвия от перегрева; температурные поля выше стружкоразделительной канавки и ниже стружкоразделительной канавки разной интенсивности.

Конкретное значение температуры в конкретной точке зуба определяется с помощью команды «Зондирование». Конкретные значения температур, которые на рис.7 обозначены крестиками, определяются не только в узлах конечно-элементной сетки, но и внутри элементов этой сетки. C помощью этой команды построены температурные поля для зубьев фрезы в виде совокупности изолиний (рис.2,3,4), в том числе и для стандартного зуба со стружкоразделительной канавкой на рис.4.

ВЫВОДЫ

Для обеспечения равностойкости всех режущих лезвий стандартных и специальных зубьев концевой фрезы при фрезеровании труднообрабатываемых сталей целесообразно на этапе проектирования назначать на стандартных зубьях стружкоразделительные канавки без перекрытия на высоте специального зуба. Эта целесообразность по сравнению с альтернативным вариантом изменения высот специальных зубьев объясняется тем, что отсутствует необходимость в анализе (теоретическом или экспериментальном) отсутствия заштыбовки стружки.

Библиографический список

- Патент на полезную модель 125502 РФ МПК7 В23В 27/16 Концевая фреза повышенной стойкости/Черкашин В.П., Водилов А.В. Опубликовано в бюллетене №7 2013.

- Черкашин В.П. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий// Вестник машиностроения.-2008.- №11.- C.53-55.

- Черкашин В.П. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий// СТИН.-2009.- №12.- C.17-19.

- Южин В.И., Черкашин В.П., Дворянинов Д.С. Проектирование движителей механизмов подач с учетом технологии изготовления их зубчатых колес// Горное оборудование и электромеханика.-2009.- №11.-C.12-16.

- Черкашин В.П., Дворянинов Д.С. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий для обработки звезд движителей механизмов подач// Сборник научных трудов семинара «Современные технологии в горном машиностроении». -МГГУ. 2011. C.199 – 211.

- Черкашин В.П. Выбор параметров концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий при обработке звезд движителей механизмов подач//Горное оборудование и электромеханика.-2012.- №10.-C.7-11.

- Черкашин В.П., Водилов А.В. Анализ температурных полей концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий методом компьютерного моделирования//Отраслевые аспекты технических наук.- 2012.- №5.-с.23-29.

- Городничев С.В. Автореферат канд. диссерт. Влияние конструкции режущей части концевой фрезы на динамику процесса фрезерования.ТПГУ.1986. 320c.

- Справочник металлиста.В5т. Под ред.А.Н.Малова.M.: Машиностроение,1977.Т3. 748c.

- Резников А.Н. Теплофизика резания.- Машиностроение. 1969.-288c.

- Силин С.С. Теория подобия в приложении к технологии машиностроения.-M: Машиностроение. 1979.-152c.