Данная установка разрабатывалась автором для условий главной шахты Рудника имени третьего Интернационала (г. Нижней Тагил Свердловской области), относящегося к Цветной металлургии. Шахта проработала более 55-ти лет на месторождении сульфидных медно-никелевых и медно-цинковых руд. Шахтные воды содержали в частицах ила значительное количество разных металлов. В сульфидных рудах (в том числе, в халькопирите) и в иле водосливных канавок основным спутником никеля и цинка являлась медь. Кроме никеля, цинка и меди в них содержались платина, палладий, родий, золото, серебро и прочие компоненты (до 14-ти штук). Получение чистых металлов из ила в условиях горнорудного предприятия не представлялось возможным. Поэтому на другом первом специализированном предприятии производился первичный способ обогащения сырья – флотацией, при которой получали медно-никеле-цинковый концентрат – обогащённый продукт без пустой породы. Этот концентрат поступал на передел окатывания и агломерирующего обжига. Обожжённые окатыши поступали в переплавку (в рудно-термических печах), после которой получали богатый штейн, который конвертировался до чернового металла. На другом втором специализированном предприятии черновой металл подвергался электролитическому рафинированию для получения чистой меди, никеля, цинка и других металлов и соединений в примеси драгоценных металлов. Содержание меди в сухом иле составляло порядка 0,3 % на тонну, содержание «связанного» золота – порядка 5 – 10 грамм на тонну. Из-за низкого содержания обозначенных компонентов в сухом иле (меньше требуемых 0,7 % меди на тонну) первое специализированное предприятие отказывалось принимать его в переработку. Шахтные воды представляли собой сернокислый раствор с показателем кислотности рН порядка до 4,0 (рН на шкале от 0 до 14). Приток шахтной воды по водосливной канавке в водосборник главного водоотлива в среднем составлял порядка 100 м3/час. Водосборник располагался ниже дренажного горизонта шахты и соединялся ходком с водозаборным колодцем насосной камеры, отстойная вода из которого откачивалась мощными насосами в хромоникелевом исполнении по трубам в стволе шахты на её поверхность. На поверхности шахтная вода с частицами ила (шлама) поступала в «запруду», где ил выпадал в осадок, а вода, проходя через известковую камеру, выливалась в ручей. Этот ил со значительным количеством цветных металлов остался неиспользованным. В водосливной канавке на дренажном горизонте шахты через некоторое расстояние создавались небольшие углубления (приямки), перекрытые стальной решёткой, а на их выходе устанавливалась решётчатая перегородка. Что позволяло вручную убирать плавучие предметы. То же самое создавалось и при поступлении воды из шахтной канавки в водосборник главного водоотлива. Но здесь это углубление (приямок) называлось осветляющим резервуаром. Вода в нём проходила предварительную очистку от крупных взвесей (более 5-ти мм) и плавающих предметов. Технологические схемы и способы очистки шахтного водоотлива на обозначенном выше горнорудном предприятии долгое время оставались на уровне развития 40-х годов (в основном, с применением ручного труда). В этой связи актуальной являлась задача, направленная на создание технологической схемы механической очистки шахтных вод и снижение потерь в осадках металлосодержащих компонентов. Для чего была предложена установка для очистки шахтного водосборника и водосливной канавки (1), которая в своём назначении могла использоваться для сбора металлосодержащего продукта и была выполнена с применением центробежного насоса, гидроэлеватора, шламоотделителя в виде прямоточного центробежного сепаратора с радиальной разгрузкой, узла управления разгрузкой шлама и гидромонитора (узла взмучивания шлама).

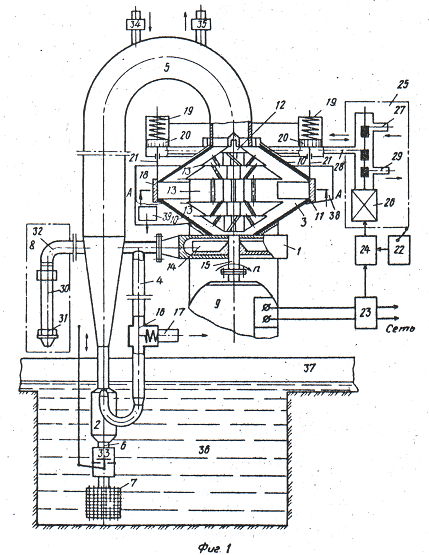

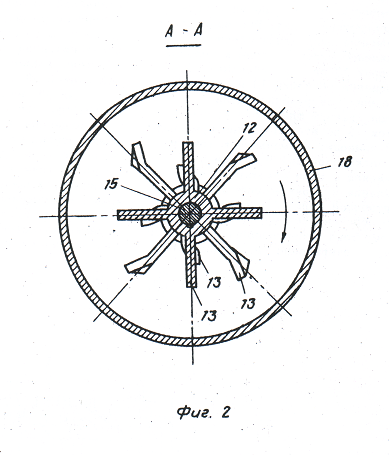

На фиг. 1 изображена установка, общий вид; на фиг. 2 – разрез А-А на фиг. 1.

Установка содержит насос 1, гидроэлеватор 2 и шламоотделитель 3, соединённый напорным трубопроводом 4 и нагнетающим трубопроводом 5 по кольцевой схеме, в которой гидроэлеватор 2 имеет всасывающий трубопровод 6 для забора загрязнённой воды, на котором установлена ограждающая сетка 7, а шламоотделитель 3 имеет узел управления разгрузкой шлама; узел 8 взмучивания шлама и электропривод 9.

Шламоотделитель 3 выполнен в виде прямоточного центробежного сепаратора с радиальной разгрузкой, содержащего неподвижный корпус, выполненный в виде двух конусных тарелок 10 с обращёнными друг к другу большими основаниями и кольцевой разгрузочной щелью 11 между ними, установленную по его оси трёхсекционную крыльчатку 12 с лопатками 13, концы которых профилированы в объёмах, образованных конусными тарелками 10 (в первой и третьей секциях) по образующей усечённого конуса, имеющего зазор относительно внутренней поверхности каждой из конусных тарелок 10, равный 5 – 50 размерам наиболее крупных частиц поступающего в сепаратор в смеси с водой шлама, в объёме между большими основаниями конусных тарелок 10 (во второй секции) по образующей цилиндра, диаметр которого равен или меньше наибольшего диаметра крыльчатки 12 в её первой и третьей секциях (на чертеже этот диаметр показан меньшим диаметра крыльчатки 12), во второй секции лопатки 13 выполнены прямыми, в первой и третьей секциях каждая пара диаметрально расположенных лопаток по своей длине прогнута пропеллером в направлении под углом, обеспечивающим при выбранном направлении n и скорости вращения крыльчатки 12 заданное снижение скорости сползания участвующих в круговом вращении частиц шлама по конусам тарелок 10 в среднюю часть сепаратора – в объёме между основаниями тарелок 10, и образование в ней уплотняющегося шламового кольца.

Лопатки 13 в каждом объёме, образованном конусными тарелками 10 (первой и третьей секции), представляют собой две отдельные крыльчатки. Лопатки 13 в объёме между большими основаниями конусных тарелок 10 (во второй секции) объединены в отдельную крыльчатку, а все крыльчатки образуют общую крыльчатку 12.

Насос 1 снабжён рабочим органом 14, укреплённым одновременно с крыльчаткой 12 сепаратора на общем приводном валу 15, соединённом с электроприводом 9, по оси вала 15 вход сепаратора для смеси воды с частицами шлама соединён с нагнетающим трубопроводом 5 гидроэлеватора 2, выход сепаратора для осветлённой воды соединён со всасом центробежного насоса 1.

На напорном трубопроводе 4 подачи воды от насоса 1 к гидроэлеватору 2 установлен разгрузочный клапан 16, соединённый выходом сброса с трубопроводом 17 для сброса избыточного давления воды.

Узел управления разгрузкой шлама имеет подвижную обечайку 18,перекрывающую кольцевую разгрузочную щель 11 сепаратора, привод, выполненный в виде нескольких, например четырёх, диаметрально установленных и закреплённых к корпусу сепаратора силовых цилиндров 19, включающих подпружиненные поршни 20 со штоками 21, соединёнными с обечайкой 18, регулятором 22 тока ручного управления, выполненным в виде преобразователя угла поворота вала ручного управления в ток, например сельсина-датчика, регулятором 23 тока автоматического управления, выполненным в виде преобразователя момента вращения приводного вала 15 в ток, например шунта, включенного в цепь электропитания электропривода 9 и соединённых с ним измерителя тока, например миллиамперметра, и усилителя тока, переключателем 24 тока и регулятором 25 давления, который снабжён обмоткой 26 электроуправления, соединённой через переключатель 24 тока с выходами регуляторов 22 и 23 ручного и автоматического управления, подвижным якорем, введенным в обмотку 26 электроуправления, золотником, соединённым с якорем, камерой проточного регулирования, в которой размещён золотник, входом 27 поступления рабочей среды, например сжатого воздуха, например от магистрального трубопровода, выходом 28 передачи регулируемого давления рабочей среды, соединённым с силовыми цилиндрами 19 и выходом 29 сброса давления рабочей среды.

Узел 8 взмучивания шлама выполнен в виде гидромонитора 30, снабжённого насадкой 31 регулирования струи и соединённого гибким рукавом 32 с напорным трубопроводом 4 подачи воды от насоса 1 к гидроэлеватору 2.

Всасывающий трубопровод 6 гидроэлеватора 2 снабжён клапаном 34 для заполнения всей установки водой, например, из магистрального трубопровода перед пуском установки в работу и клапаном 35 для спуска воздуха во время заливки установки водой.

Например, гидроэлеватор 2 установлен в шахтном водосборнике 36, заполненном частично или полностью водой с механическими примесями из водосливной канавки 37, а остальные узлы установки размещены в насосной камере. Или же гидроэлеватор 2 установлен в приямке водосливной канавки на дренажном горизонте шахты, по которому проходят магистральные трубопроводы сжатого воздуха и воды, а остальные узлы установки размещены на тележке, перемещаемой шахтным электровозом, получающим электропитание (как и установка) от троллейного провода.

Шламоотделитель 3 охвачен приёмным бункером 38, который снабжён разгрузочным окном 39, через которое производится разгрузка продукта, например, на конвеер для доставки его в транспортировочную вагонетку.

Установка для получения обогащённого продукта (пылевидных и «связанных» металлосодержащих частиц высокой механической прочности и негигроскопичности) работает следующим образом.

Перед началом работы ручка регулятора 22 тока ручного регулятора 22 тока устанавливается в положение «Закрыто», при этом обечайка 18 полностью перекрывает кольцевую разгрузочную щель 11 сепаратора – шламоотделителя 3.

Переключатель 24 устанавливается в положение «Ручная разгрузка» на подключение регулятора 22 тока ручного управления к обмотке электроуправления 26 регулятора 25 давления. Закрывается запорный клапан 33 на всасывающем трубопроводе 6 гидроэлеватора 2 путём дистанционного управления. При помощи насадки 31 перекрывается выходное отверстие гидромонитора 30. Открываются вручную клапаны 34 и 35. Через клапан 34 вода (например из магистрального трубопровода) заполняет всю установку, а воздух из неё выходит через клапан 35. После заливки установки водой закрываются клапаны 34 и 35, установка подготовлена к работе. Подключается к сети электропривод 9, который приводит во вращение крыльчатку 12 шламоотделителя 3 и рабочий орган 14 центробежного насоса 1. Насос 1 захватывает воду из объёма шламоотделителя 3 и по напорному трубопроводу 4 подаёт её в гидроэлеватор 2. После набора оборотов электропривода 9 открывается запорный клапан 33 на всасывающем трубопроводе 6 гидроэлеватора 2.

Благодаря разрежению, создаваемому в смесительной камере (на чертеже не обозначена) гидроэлеватора 2, вода с примесями ила всасывается через ограждающую сетку 7, запорный клапан 33 и всасывающий трубопровод 6 из шахтного водосборника 36 или приямка водосливной канавки и по нагнетательному трубопроводу 5 подаётся в объём корпуса шламоотделителя 3, образованный неподвижными конусными тарелками 10 и подвижной обечайкой 18. Из-за вращения крыльчатки 12 с лопатками 13 электроприводом 9 поступающая в шламоотделитель 3 – сепаратор смесь воды и шлама приобретает значительную скорость вращательного движения, которая вызывает действие центробежной силы. Под действием центробежной силы, которая превышает силу тяжести в несколько раз, происходит разделение смеси по удельному весу. На внутренних поверхностях конусных тарелок 10 из-за особого выполнения крыльчатки 12 – лопатки 12 изогнуты пропеллером в заданных направлении и углу – образуются поперечные к плоскости вращения крыльчатки 12 медленные потоки разжиженного водой шлама, движущиеся навстречу друг другу в среднюю часть шламоотделителя 3, где продолжается концентрация шлама в уплотняющееся кольцо из наиболее массовых металлосодержащих частиц, а осветлённая вода с примесью более лёгкой пустой породы образует быстрый поток, движущийся по оси шламоотделителя 3 – сепаратора во всас насоса 1, и далее насосом 1 она подаётся в напорный трубопровод 4 к гидроэлеватору 2 и к гидромонитору узла 8 взмучивания шлама.

Насос 1 и гидроэлеватор 2 являются движущей силой потока, которая больше чем давление в потоке. Избыток воды сбрасывается через разгрузочный клапан 16 в трубопровод 17. Из напорного трубопровода 4 вода с лёгкими примесями пустой породы подаётся также гибким рукавом 32 в гидромонитор 30 узла 8 взмучивания шлама. Скорость истечения струи воды из гидромонитора 30 регулируется насадкой 31. Струёй воды из гидромонитора 30 производится взмучивание шлама в водосборнике главного водоотлива или же в приямках водосливной канавки, а также сгон шлама по водосливной канавке в её приямки или же в приямок главного водосборника.

По мере поступления смеси воды и шлама в шламотделитель 3 возрастает толщина уплотняющегося шламового кольца в средней части объёма корпуса шламоотделителя 3 и граница его начинает касаться лопаток 13 крыльчатки 12 во второй её секции, что в свою очередь приводит к увеличению сопротивления вращению крыльчатки 12 и электротока электропривода 9. По достижению определённой величины тока электропривода 9, определяемой измерителем тока, производится дистанционное управление разгрузкой шлама из шламоотделителя 3. Для этого ручка регулятора 22 тока ручного управления переводится в положение «Открыто», из-за чего на выходе регулятора 22 тока возникает определённое напряжение, которое подаётся через переключатель 24 тока на обмотку 26 электроуправления регулятора 25 давления. Согласно действующему напряжению на выходе регулятора 12 тока подвижный якорь регулятора 25 давления занимает определённое положение в обмотке 26 электроуправления и одновременно изменяет положение золотника в рабочей камере проточного регулирования, определяющее в свою очередь давление рабочей среды, например сжатого воздуха, на выходе 28 передачи регулируемого давления от входа 27 поступления рабочей среды и давление в силовых цилиндрах 19 привода обечайки 18. При этом поршни со штоками 21 пропорционально установившемуся давлению в цилиндрах 19 перемещаются и сдвигают подвижную обечайку 18, которая относительно нижней конусной тарелки 10 образует разгрузочную кольцевую щель 11, по размерам соответствующую действующему значению давления рабочей среды в цилиндрах 19.

Таким образом, определённому току в обмотке 26 электроуправления регулятора 25 давления, поступающему от регулятора 22 тока ручного управления, устанавливается определённый размер разгрузочной щели 11 для выпуска обогащённого шлама из шламоотделителя 3.

Удаление шлама происходит одновременно с поступлением смеси воды и шлама в шламоотделитель 3. Во время разгрузки шлама толщина шламового кольца постепенно уменьшается и, наконец, граница его уходит за лопатки 13 крыльчатки 12 во второй её секции. Сопротивление вращению крыльчатки уменьшается, уменьшается и ток электропривода 9. По показанию измерителя тока определяется момент необходимости перекрытия разгрузочной щели 11, для чего ручка регулятора 22 тока ручного управления устанавливается в положение «Закрыто», что в свою очередь приводит к изменению напряжения в обмотке 26 электроуправления, уменьшению давления рабочей среды в цилиндрах 19 и возвращению обечайки 18 за счёт энергии сжатых пружин в положение, при котором разгрузочная щель оказывается закрытой. Затем из-за непрерывного поступления смеси воды и шлама в шламоотделитель 3 граница шламового кольца вновь перемещается до прямых лопаток 13 крыльчатки 12, а цикл работы узла управления разгрузкой шлама повторяется.

При необходимости автоматического управления разгрузкой обогащённого металлосодержащими частицами шлама переключатель 24 устанавливается в положение «Автоматическая разгрузка». При этом регулятор 22 тока отключается и подключается регулятор 23 тока автоматического управления к обмотке 26 электроуправления регулятора 26 давления. Когда граница шламового кольца достигает прямых лопаток 13 крыльчатки 12, ток в цепи электропривода 9 увеличивается, согласно которому шунт в цепи электропривода 9 и усилитель тока выдают определённой величины напряжение на обмотку 26 электроуправления. Пропорционально величине напряжения обеспечивается давление рабочей среды в силовых цилиндрах 19 привода обечайки 18 в сторону открывания разгрузочной щели 11. Уход границы шламового кольца с лопаток 13 во второй секции крыльчатки 12 приводит к уменьшению тока в цепи электропривода 9, изменению напряжения в цепи обмотки 26 электроуправления и перекрыванию кольцевой разгрузочной щели 11 обечайкой 18. Таким образом, автоматически по величине тока электропривода 9 происходит открывание и закрывание разгрузочной щели 11 обечайкой 18. Узел управления разгрузкой шлама позволяет за счёт зазора между лопатками 13 крыльчатки 12 подвижной обечайкой 18 закрывать кольцевую разгрузочную щель 11 до начала выброса воды с примесью пустой породы.

Однако данная технологическая схема сбора металлосодержащего продукта в процессе очистки шахтных водосливных устройств (в подземных условиях) экономически невыгодна, поскольку, как и раньше, требовала дополнительной очистки главного водосборника от ила, состоящего теперь уже в основном из разжиженной пустой породы, например, с применением скрепирования ила, а применяемые насосы в главном водосборнике не могли использоваться для выдачи на поверхность шахтного водного притока со значительным количеством механических примесей из-за большого износа.

В связи с чем при значительном притоке шахтных вод на дренажном горизонте шахты автором рекомендовалось применить самовсасывающий грязевый насос в совокупности с ручным гидромонитором на гибком шланге, позволяющих производить сгон слежавшегося ила в главный водосборник или ещё и в более углублённые приямки в водосливной канавке, подлежащие очистке с применением описанной выше установки. Кроме того, рекомендовалось использовать хромоникелевый насос (типа ЦНСК) главного водоотлива только для осветлённой шахтной воды во второй части водосборника, а выдачу шахтной воды со всеми примесями после дополнительного взмучивания воды в первой части водосборника производить более износостойким грязевым насосом. При этом на поверхности шахты применить установку в модернизации к описанной выше: из неё исключаются гидроэлеватор и гидромонитор. В таком случае установка входом прямоточного сепаратора подключается к выдачному трубопроводу шахтной воды с высоким содержанием примесей, проложенному по стволу шахты.

Кроме того, установка может быть применена для сбора металлосодержащего продукта из ила, накопленного в поверхностных «запрудах». Обогащённый продукт (с содержанием меди 0,7 % и более на тонну ила) после этого может быть принят первым специализированным предприятием для первичной переработки. Полученная в ходе обогащения ила пустая порода малой крупности может быть использована для производства брикетов (строительного материала) путём холодного брикетирования – с подачей увлажнённого ила и связующего материала (например, жидкого стекла, цемента и прочих химических добавок) в смеситель и последующего прессования смеси с помощью брикетного пресса.

Как показано выше, с помощью установки можно лишь получить обогащение ила металлосодержащими компонентами, достаточное для дальнейшей промышленной переработки просушенного ила. Но в то же время установка, например, может быть применена для чернового получения золота из речных золотоносных песков, а чистое золото возможно получить путём последующей промывки водой чернового золота. При этом узел управления разгрузкой шлама может быть выполнен с ручным механическим управлением. Установка может быть размещена на вездеходном транспортном средстве (вездеходе) с двигателем внутреннего сгорания, от которого производится передача вращающего момента через повышающий обороты редуктор на приводной вал установки. Такой агрегат может быть применён для снятия проб в процессе поиска в речных протоках и в водоёмах Урала золотосодержащих песков и получения чернового золота.

При смене общественно-экономической формации в нашей стране шахты рудника были закрыты и обозначенные выше предложения и рекомендации автора в полной мере не были реализованы.

Представленная здесь информация может быть полезна научно-исследовательским горным институтам, в которых описанная установка квалифицированно может быть спроектирована на требуемую производительность и назначение, с использованием износостойких материалов, а также доработана обозначенная в тексте статьи технологическая схема и способ очистки шахтного водоотлива от ила, в том числе, с дополнительным применением грязевых насосов из износостойких материалов и периодической выдачей на поверхность шахтного притока воды со всеми примесями.

Библиографический список

- Комаров С. Г. «Установка для очистки шахтного водосборника», описание изобретения к Авторскому свидетельству СССР за № 1198225, приоритет изобретения 11. 03. 1984 г.

- Штейнберг М. Г. и др. «Об использовании гидроэлеваторов для откачки воды из шахт Урала. – Шахтное строительство, 1983, №8, с. 27 – 28.

- Патент Великобритании № 1211061, кл. E 21 F 17 / 00, опублик. 1970 г.