В последние годы в связи с расширением применения комплексной автоматизации возросла потребность различных отраслей промышленности в эффективных системах измерения, контроля, диагностики и управления. Важнейшими элементами таких систем, во многом определяющими надежность их работы, являются датчики физических величин, среди которых значительное место занимают датчики давления [1]. Датчики давления на основе тензометрического принципа преобразования являются наиболее распространенными и универсальными. Принцип действия тензорезисторных датчиков основан на преобразовании деформации упругого элемента (балка, мембрана) в изменение электрического сопротивления тензорезисторов с последующим преобразованием этого изменения в выходной сигнал (ток или напряжение) [2 - 6].

Тонкопленочные датчики давления имеют рабочий диапазон температур от минус 200 до +300 С, сравнительно просты по конструкции, имеют высокие метрологические характеристики в широком диапазоне температур, могут работать в жестких условиях эксплуатации (вибрации, удары), обладают высокой временной стабильностью градуировочной характеристики [3, 4, 6]. Тонкопленочные тензорезисторные датчики давления (ТДД) обладают оптимальным сочетанием метрологических, конструктивных, технологических характеристик с наивысшей устойчивостью к воздействию влияющих факторов по сравнению с датчиками аналогичного назначения других принципов преобразования [3, 6].

В то же время современные ТТД характеризуются относительно низкой чувствительностью, обусловленной малым коэффициентом тензочувствительности металлических тонкопленочных тензорезисторов, что предъявляет высокие требования к вторичной измерительной аппаратуре в части усиления выходного сигнала датчика или преобразования его в цифровой код.

Таким образом, исследование возможности повышения чувствительности и увеличесния выходного сигнала ТДД является актуальной задачей.

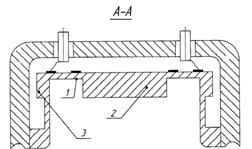

В качестве прототипа был взят датчик, содержащий корпус, мембрану радиуса r1, выполненную с жестким центром радиуса r2 и утолщенным периферийным основанием, выполненным за одно целое с корпусом, размещенные по планарной поверхности мембраны контактные площадки и тензорезисторы (рисунок 1) [7].

Рисунок 1 – Разрез А-А тензорезистивного датчика давления

Чувствительность к измеряемому давления базового ЧЭ определяется парметрами материала мембраны и ее геометрическими размерами. В качестве материала предполагается использовать сплав 36НХТЮ, свойства которого приведены в таблице 1. В сответствиии с [8] радиус мембраны с радиусом жесткого центра связан соотношением rж.ц.=0,42rм, при этом максимальный дтаметр ЧЭ при заданных габаритах ТДД не превышает 10 мм. Минимальная толщина мембраны с жесткой заделкой при этом не может быть меньше 150 мкм, исходя из условия обеспечения вакуумплотности и минимальных остаточных напряжений при современном состоянии технологии изготовления мембран [9, 10].

Минимальная величина измеряемого давления для ЧЭ мембранного типа составляетя не менее 0,8·105 Па [10]. На поверхности такого ЧЭ в области заделки и по контуру жесткого центра располагются радиальные тензорезисторы, объединенные в полную мостовую схему [10].

| Наименование сплава |

ТКЛР Ч10П6 1/град. |

Модуль упругости Е, ГПа |

Предел упругости уПР, МПа |

Коэффициент Пуассона м |

ТКМУ Ч10П6 1/град. |

| 36НХТЮ | 27,0-29,0 | 200 | 600-750 | 0,25 | 200 ч 250 |

Для определения чувствительности базового ЧЭ был произведен расчет радиальных деформаций по известным соотношениям [11]. Значение деформации при этом составило е = 2,1·10-4. Для проверки правильности расчета было произведено трехмерное моделирование методом конечных элементов в программе SolidWorks по следующей методике:

1 Создается статическое исследование (вкладка Simulation – Создать новое исследование – Статическое.

2 Определяется материал для ЧЭ ТТД (Правой кнопкой мыши активизируется дерево исследования Simulation – Применить/редактировать материал. Из появившегося списка выбирается ранее созданный материал 36НХТЮ.

3 Задаются ограничения модели (Правой кнопкой мыши активизируется дерево исследования Simulation – Крепления). Для ЧЭ ТТД выбирается жесткая заделка по нижнему основанию контура и симметрия по сечению в плоскости XY.

4 Задаются внешние нагрузки (Правой кнопкой мыши активизируется дерево исследования Simulation – Внешние нагрузки – Давление). Далее на модели указываются поверхности, к которым прикладывается давление, а в дереве исследования вводится его чиленное значение.

5 Правой кнопкой мыши активизируется дерево исследования Simulation – Исследование – Выполнить. Если запустить исследование перед созданием сетки, программа автоматически создаст сетку исследования перед запуском.

В ЧЭ типа мембраны с жестким центром для повышения чувствительности используют радиальные резисторы размещенные в зонах поверхности ЧЭ с разной по знаку, но одинаковой по модулю величиной деформации [1]. Поскольку снизить толщину мембраны для увеличения чувствительности не представляется возможным, целессобразно рассмотреть возможность создания локальных концентраторов напряжений в теле мембраны. Наиболее перспективной технологией для этой цели является лазерная обработка металла[12].

Современные лазерные технологии обработки металлов позволяют изготовить в теле мембраны два круговых паза круглого профиля, прилегающих соответственно к заделке мембраны и к жесткому центру (рисунок 3). Аналитический расчет мембраны с профилем такой конструкции чрезвычайно сложен и приближен, поэтому для опреления чувствительности преобразования было использовано конечно-элементное моделирование в SolidWorks, так как результаты моделирования показали хорошее совпадение с результатами аналитического расчета для мембраны с жестким цетром базового варианта ЧЭ ТТД.

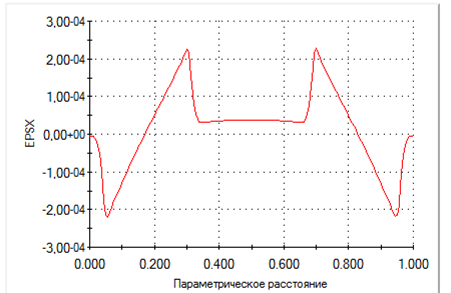

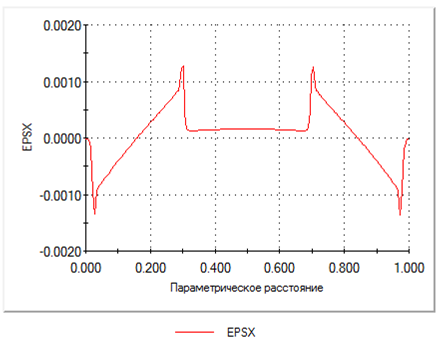

Рисунок 4 – Распределение радиальной деформации по сечению модеринизированного варианта ЧЭ ТТД.

Для определения чувствительности ЧЭ ТТД необходимо рассчитать среднюю деформацию, соответствующую базе тензорезистора. Для того, чтобы тензорезистор можно было приближенно считать точечным, его база не должна превышать 0,1 от радиуса (в противном случае нельзя будет пренебречь изменениями механических напряжений и деформаций по длине тензорезистора). Соответственно, при радиусе 10 мм длина базы тензорезистора на должна превышать 1 мм.

Для определения средней радиальной деформации рассмотрим рисунки 2 и 4 с распределениам деформации по радиусу соответсвенно базового и модернизированного вариантов ЧЭ ТТД. Зоны максимально деформации соответствующей длиной базы тензорезисторов обозначени заштрихованными областями.

Для базового варианта ЧЭ ТТД средняя радиальная деформация ср = 1,775·10-4, для модернизированного варианта средняя радиальная деформация ср = 8,5·10-4.

Для полной мостовой схемы выходное напряжение Uвых определяется выражением

где k = 2 – коэффициент тензочувствительности металлических пленочных тензорезисторов.

В этом случае преобразование давления в электрическое напряжение принято харкетризовать относительной чувствительностью S с размерностью мВ/В, характеризующей выходное напряжение , приходящееся на один Вольт питания и определяемой отношением выходного сигнала к напряжению питания мостовой схемы:

Тогда для заданных параметров базового ЧЭ ТДД получим значение

S = 0,355 мВ/В. Такая чувствительность является максимальной для ЧЭ мембранного типа.

Для усовершенствованной конструкции ЧЭ ТДД, которой соответствует средняя радиальная деформация = 8,5·10-4, относительная чувствительность S = 1,7 мВ/В (таблица 2).

| Характеристика | Базовый вариант ЧЭ ТТД | Модернизированный вариант ЧЭ ТТД |

| Материал ЧЭ | 36НХТЮ | 36НХТЮ |

| Максимальное измеряемое давление P, МПа |

0,08

|

0,08

|

| Допускаемое напряжение материала, МПа в |

600

|

600

|

| Максимальное эквивалентное напряжение по Мизесу м, МПа |

48,05

|

365,7

|

| Максимальная эквивалентная деформация м |

1,558·10-4

|

1,617·10-3

|

| Максимальная радиальная деформация rм |

2,261·10-4

|

1,136·10-3

|

| Средняя радиальная деформацияср |

1,775·10-4

|

8,5·10-4

|

| Относительная чувствительностьS, мВ/В |

0,355

|

1,7

|

Анализ таблицы 2 показывает, что максимальное эквивалентное напряжение в базовой и модернизированной конструкции на превышает допустимого, при этом модернизированный вариант ЧЭ ТТД имеет запас прочности более чем в 1,5 раза.

Средняя радиальная деформация модернизированного варианта ЧЭ ТТД в 4,78 раза превосходит аналогичную деформацию для конструкции базового варианта. Вследствие того, что выходное напряжение тензомоста, размещенного на ЧЭ, линейно зависит от деформации, чувствительность модернизированного варианта также в 4,78 раза будет превышать чувствительность базового ЧЭ ТТД.

Библиографический список

- Осадчий Е.П. и др. Проектирование датчиков для измерения механических величин. – М.: Машиностроение, 1979, 480 с.

- Клокова Н.П., Лукашин А.В., Волчек А.В. Тензодатчики для экспериментальных исследований. – М.: Машиностроение, 1972, 304 с.

- Белозубов Е.М. Перспективные тонкопленочные тензорезисторные датчики давления для ракетной и авиационной техники//Измерительная техника. – 2004. – № 5. – С. 37-41.

- Белозубов Е.М. Васильев В. А. Нано- и микроэлектромеханические системы тонкопленочных датчиков давления. Принципы построения и перспективы использования // Приборы и системы. Управление, контроль, диагностика. – 2009. – №. 9. – С. 26 – 32.

- Баринов И. Н., Волков В.С., Цыпин Б.В., Евдокимов С.П. Разработка и изготовление микроэлектронных датчиков давления для особо жестких условий эксплуатации // Датчики и системы. – 2014. – № 2. – с. 49 – 61.

- Белозубов Е.М. Белозубова Н. Е., Васильев В. А. Тонкопленочные тензорезисторные микроэлектромеханические системы с идентичными тензоэлементами // Нано-и микросистемная техника. – 2009. – № 10. – С. 34 – 39.

- Патент RU № 2463538

- Патент RU № 2541714

- Аверин И. А., Волохов И. В., Мокров Е.А., Печерская Р.М. Влияние переходных процессов в тонкопленочной гетерогенной структуре на надежность чувствительных элементов тензорезисторных датчиков давления // Известия высших учебных заведений. Поволжский регион. Технические науки. – №2. –2008 г. – С. 123-127.

- Волохов И. В. Технологические методы повышения надежности тонкопленочных тензорезисторных датчиков давления // Сборник докладов научно-технической конференции «Актуальные проблемы ракетно-космического приборостроения и информационных технологий» 21 – 23 июня2007 г.- ФГУП «РНИИ КП» – г. Москва.

- Андреева Л.Е. Упругие элементы приборов. 2-е изд., перераб. и доп. – М.: Машиностроение, 1981. – 392 с., ил.

- Вейко В.П., Петров А.А. Опорный конспект лекций по курсу «Лазерные технологии». Раздел: Введение в лазерные технологии.–СПб: СПбГУ ИТМО, 2009 – 143 с.