Концевые фрезы с равной стойкостью боковых и торцовых режущих лезвий имеют отличительную особенность, состоящую в том, что эти фрезы кроме стандартных зубьев содержат дополнительно специальные зубья, работающие только торцовыми режущими лезвиями [1-5].

Концевые фрезы с равной стойкостью боковых и торцовых режущих лезвий [1-5] положительно показали себя в производственных условиях. При исследовании этих фрез необходимо анализироать вопросы температурных полей стандартных и специальных зубьев, вопросы увеличения равномерности фрезерования этими зубьями и получаемой чистоты обрабатываемой поверхности, улучшения параметров стружкоотвода.

При различных углах наклона режущих лезвий, где наиболее значимым вариантом является сочетание, при котором стандартные зубья имеют прямые режущие лезвие (угол наклона равен нулю), а специальные зубья имеют имеют косые (или винтовые) режущие лезвия (угол наклона составляет γ= 20-40°), приводит к значительному изменению параметров стружкоотвода.

Cтружкоотвод представляет собой сочетание конструктивных элементов: стружечных канавок, стружкоразделительных канавок, зубьев стандартных и специальных (прямых и косых), пространства между зубьями, высот и углов наклона зубьев. Эти конструктивные элементы являются параметрами стружкоотвода.

Cтружечная канавка представляет собой пространство между зубьями, ограниченное с одной стороны твердосплавными режущими пластинами, а с другой стороны затылками, в котором собирается и накапливается стружка во время рабочего хода зуба; эта стружка выбрасывается из стружечной канавки во время холостого хода зуба.

Cтружкоразделительная канавка – это канавка, выполненная поперек режущих лезвий для разрезания стружки на отдельные части (фрагменты).

Улучшить стружкоотвод это значит изменить сочетание параметров стружкоотвода, изменить сами параметры ( качественно или количественно) или ввести новые параметры

(конструктивные элементы) для того, чтобы ликвидировать заштыбовку стружки или уменьшить количество заштыбовок по условию ухудшения чистоты (увеличения шероховатости) обрабатываемой поверхности или поломки фрезы.

режущих лезвий со стандартными зубьями, имеющая угол наклона режущих лезвий равный нулю и специальные зубья с косыми режущими лезвиями (угол наклона γ= 20-40°).

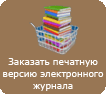

На рис.1: 1- хвостовик; 2 – цилиндрическая режущая часть; 3- затылки; 4 – стандартные зубья; 5 – прямолинейные боковые режущие лезвия; 6 – торцовые режущие лезвия cтандартных зубьев; 7 – cпециальные зубья; 8- косые боковые режущие лезвия; 9 – торцовые режущие лезвия специальных зубьев; 10 –вершина стандартного зуба; 11 – вершина специального зуба; 12 – торцовая плоскость фрезы; L – высота стандартных зубьев; C – высота специальных зубьев; α – угол наклона торцового лезвия стандартных зубьев; α1- угол наклона торцового лезвия специальных зубьев; γ – угол наклона специальных зубьев к оси цилиндрической поверхности.

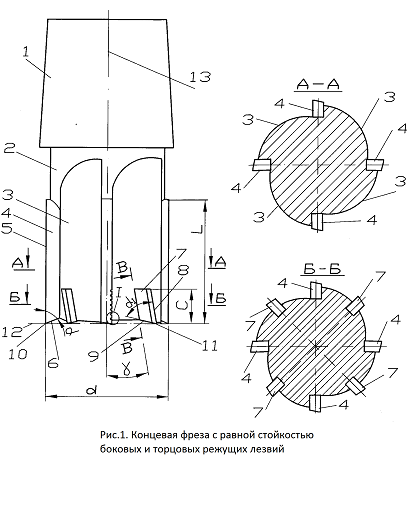

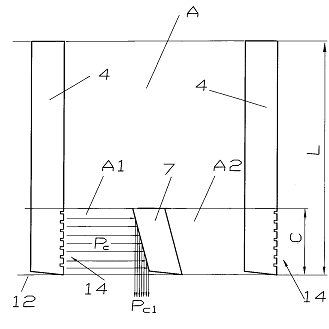

На рис.2 представлены стружкоразделительные канавки на стандартных зубьях у

торцовой части фрезы (Вид I (На рис1) и сечение В-В (На рис.1) cпециального зуба.

На рис.2: 12 – торцовая плоскость фрезы; 14 –cтружкоразделительные канавки; L1,L2,…Ln – расстояния стружкоразделительных канавок от торцовой плоскости фрезы; 7 – cпециальные зубья; 8 – косые боковые режущие лезвия; 9 –торцовые режущие лезвия; С1 – длина нижней части специального зуба; C2 – длина режущей вершины специального зуба.

Взаимосвязь конструктивных элементов фрезы на рис.1 и 2 более сложная по сравнению c тем, когда углы наклона режущих лезвий к оси цилиндрической поверхности одинаковые. Все конструктивные элементы и размеры фрезы на рис.1 и 2 взаимосвязаны следующим образом. Концевая фреза, cодержащая (показано на рис.1) хвостовик 1 и цилиндрическую режущую часть 2 диаметра d, включающую затылки 3, cтандартные зубья с прямолинейными боковыми режущими лезвиями 4 высотой L, расположенными на цилиндрической поверхности, и торцовыми режущими лезвиями 6, каждое из которых наклонено под углом α к прямолинейному боковому режущему лезвию, причем вершина 10 каждого зуба образована на пересечении прямолинейного бокового режущего лезвия с торцовым режущим лезвием, а вершины всех зубьев лежат в торцовой плоскости 12, перпендикулярной оси 13 цилиндрической поверхности. Цилиндрическая режущая часть 2 также (показано на рис.1) включает специальные зубья 7 с косыми боковыми режущими лезвиями 8 высотой С, каждое из которых наклонено под углом γ к оси цилиндрической поверхности, и торцовыми режущими лезвиями 9, каждое из которых наклонено под углом α1 к косому боковому режущему лезвию, причем вершина 11 каждого зуба образована на пересечении прямолинейного бокового режущего лезвия с торцовым режущим лезвием, а вершины всех зубьев лежат в торцовой плоскости 12, перпендикулярно оси 13 цилиндрической поверхности.

На зубьях 4 (показано на рис.2) c прямолинейными боковыми режущими лезвиями 5 на высоте протяженностью, равной высоте С зубьев 7 с косыми боковыми режущими лезвиями 8, выполнены стружкоразделительные канавки 14 без перекрытия с постоянными для каждого зуба размерами L1,L2,…Ln от торцовой плоскости 12 фрезы, где n – число стружкоразделительных канавок, причем шаг стружкоразделительных канавок равен удвоенной ширине этих канавок.

Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий испытывалась при обработке обычных машиностроительных сталей, и труднообрабатываемых сталей: cталь 40Х , cталь 40ХН2МА твердостью НВ 241-285, а также сталь18Х2Н4МА твердостью НВ 241-285 по ГОСТ 4543-71. Эти стали имеют сегментную стружку, которая состоит из слабо связанных между собой фрагментов и рассыпается при приложении небольшого усилия, например при встрече со стенками стружечной канавки. Наличие дополнительного числа косых режущих лезвий в торцовой части фрезы обеспечивает повышенную стойкость (в 1,6…2,3 раза) фрезы, а наличие угла наклона у дополнительных косых режущих лезвий обеспечивает отсутствие заштыбовки стружки, так как стружка (благодаря этому углу наклона) поднимается вверх в зону с меньшим числом режущим зубьев и достаточным стружкоотводом. В тоже время зубья с прямолинейными режущими лезвиями на высоте равной высоте зубьев с косыми режущими лезвиями, снимают стружку в два раза меньшей толщины, что положительно сказывается на стружкоотводе. Однако рабоспособность режущего инструмента (в отличие от машинных деталей) зависит не только от приложенных нагрузок в виде сил резания на режущих лезвиях, но и от вида стружки. При фрезеровании мягких и вязких металлов (сталь 08,cталь 10,cталь 20 твердостью твердостью НВ 120-140 по ГОСТ 4543-71 имеет место сливная стружка. Сливная стружка имеет вид сплошной ленты и не разрушается с твердым препятствием, а только деформируется.

Cливная стружка, срезаемая зубьями с прямолинейными режущими лезвиями на высоте протяженностью, равной высоте зубьев с косыми режущими лезвиями, перемещается горизонтально и при встрече со стенками стружечной канавки деформируется, вследствие чего она застревает между режущими лезвиями (это фиксируется визуально), подвергается наклепу, нагреву, закалке, повторному резанию и создает условия для поломки фрезы. Заштыбовка (визуально видимое застревание) сливной стружки происходит между зубьями с прямолинейными режущими лезвиями на высоте, протяженностью равной высоте зубьев с косыми режущими лезвиями, и опережающими зубьями с косыми режущими лезвиями. Заштыбовка стружки приводит к увеличению шероховатости обрабатываемой поверхности, интенсивному износу режущих зубьев и поломке фрезы.

При работе фрез с равной стойкостью боковых и торцовых режущих лезвий в экстремальных случаях (которые всегда могут возникнуть на производстве) лимитирующими по условию прочности являются специальные зубья. Обычно режущие пластины из твердого сплава в специальных зубьях не ломаются (несмотря на то, материал этих пластин хрупкий), а разрушается паяный шов и его разрушение начинается на участке перед зубом в той зоне, где паяный шов работает на растяжение. При необходимости усиления прочности специального зуба (при недостаточной прочности применяемого припоя или прочности твердосплавной пластины) конструкцию специального зуба выполняют такой, чтобы длина нижней части С1 специального зуба была в 2-3 раза больше длины С2 ( рис.2 ) участвующей в резании режущей части пластины на вершине специального зуба.

Подчеркнем, что стали, дающие сливную стружку: сталь 08, сталь 10, cталь 20, Cт3кп, Cт3сп достаточно широко применяются в машиностроении; из них изготавливают блоки, траверсы, кронштейны, элементы сварных конструкций. Поэтому при обработке таких сталей концевой фрезой с равной стойкостью боковых и торцовых режущих лезвий необходимо решать задачу по улучшению параметров стружкоотвода.

Эта задача решена следующим образом. Для возможности увеличения стружкоотвода на зубьях с прямолинейными режущими лезвиями на высоте протяженностью, равной высоте зубьев с косыми режущими лезвиями, выполнены стружкоразделительные канавки без перекрытия с постоянными для каждого зуба (с прямолинейными режущими лезвиями) размерами от торцовой плоскости фрезы, причем шаг стружкоразделительных канавок равен удвоенной ширине этих канавок.

Cтружкоразделительные канавки выполнены без перекрытия, так как эти канавки выполнены только на половине от общего числа зубьев, то есть на зубьях с прямолинейными режущими лезвиями. Несрезанная часть металла, оставшаяся после стружкоразделительных канавок, срезается зубьями с косыми режущими лезвиями, которые не имеют стружкоразделительных канавок. Окончательно формируют участок обрабатываемой поверхности протяженностью С косые режущие лезвия.

Шаг стружкоразделительных канавок равен удвоенной ширине этих канавок с той целью, чтобы срезаемые участки стружки, как зубьями с прямолинейными режущими лезвиями, так и зубьями с косыми режущими лезвиями, имели одинаковую ширину и имели одинаковые условия по деформации в стружечной канавке.

Постоянные для каждого зуба (с прямолинейными режущими лезвиями) размеры от торцовой плоскости фрезы нужны для того, чтобы разместить большее число канавок.

Cтружкоотвод улучшается, когда стружка разрезается стружкоразделительными канавками на мелкие полоски, которые лучше размещаются и складируются в стружечной канавке у торцовой плоскости фрезы и выбрасываются из этой канавки при выходе зуба из резания во время холостого хода. Визуально наличие заштыбовки стружки определяется, когда стружка застревает между зубьями, циркулирует и не отходит от фрезы. При отсутствии заштыбовки этого не происходит – это объективно проявляющийся технический результат при применении стружкоразделительных канавок.

При фрезеровании режущие зубья с прямолинейными режущими лезвиями срезают стружку, которая падает от собственного веса вниз и собирается в стружечной канавке у торцовой плоскости. Если стружка сливная, то она закручивается, представляет собой путаный клубок у торцовой части зуба и застревает в стружечной канавке.

Рис.3. Направление движения стружки от стружкоразделительных канавок

На рис.3 видна причина неудовлетворительной работы фрезы при обработке мягких и вязких сталей, когда имеет место сливная стружка.

На рис.3: 4 – cтандартный зуб; 7 – специальный зуб; 12 – торцовая плоскость фрезы; А1-стружечная канавка между отстающим стандартным зубом и опережающим специальным зубом; А2 - стружечная канавка между отстающим стандартным зубом и опережающим специальным зубом; А – стружечная канавка между стандартными зубьями; L – высота стандартного зуба; C –высота специального зуба;Рc – суммарная сила, под действием которой стружка сходит с режущего лезвия; Рс1 –суммарная сила, которой стружка прижимается к торцовой плоскости.

На рис.3 показано стрелками направление движения стружки, идущей от прямолинейного бокового режущего лезвия, которое имеет стружкоразделительные канавки. Из рис.3 видно, что срезаемая стружка падает не только от собственного веса вниз к торцовой плоскости, но еще и прижимается к торцовой плоскости, отталкиваясь от затылка опережающего зуба, под действием суммарной силы Рс1=Рс·tgγ, где Рс – суммарная сила, c которой стружка сходит с режущего лезвия 4; величина γ = 30-35º.

Реально стружка, когда сходит с режущего лезвия 4, деформирует в кольцеобразную форму, но важно то, что эта стружка все равно удаляется от режущего зуба 4 в том направлении, как показано на рис. 3. Cила Рс небольшая по величине, но сливная стружка ведет себя как пластический шарнир, огибая твердые препятствия и устремляясь к торцовой плоскости фрезы, где она накапливается, пакетируется и застревает в стружечной канавке.

Применение стружкоразделительных канавок, естественно, должен сочетаться с вопросом о форме этих канавок и их несущей способности. Но в некоторых случаях, учитывая сравнительно небольшую высоту зуба с косым боковым режущим лезвием, которая принимается от С= 4мм до С= 7мм (больше высоту С специального зуба делать нерационально во избежании заштыбовки стружки), удается разместить только одну канавку или две канавки на этой высоте в зубьях с прямым режущим лезвием даже без наличия взаимного перекрытия этих канавок. Ширина стружкоразделительных канавок обычно принимается от 0,6 мм до 1,2 мм (исходя из опыта технологии изготовления этих канавок и их несущей способности). При этом необходимо учитывать радиус или фаску на вершине зуба, величины которых уменьшают участок для размещения канавок. На вершине зуба может быть небольшой величины радиус (порядка 0,1 мм), но может быть значительной величины упрочняющая фаска; в ГОСТ 20538-75 эта фаска достигает величины 1,0 мм.

В настоящее время существует сравнительно большое количество конструкций, форм и размеров стружкоразделительных канавок и исследований в этой области. В работе [ 6 ] разработаны рациональные величины шагов и параметров стружкоразделительных канавок для улучшения стружкоотвода с учетом динамических составляющих на фрезерование, спектрального состава сил резания и виброустойчивости фрезы. Cтружкоразделительные канавки в этих фрезах выполняются на всех зубьях, поэтому делаются обязательно с определенным перекрытием, то есть канавки последующего зуба режут металл совсем в другом месте, cмещаясь от того места, где резали канавки предыдущего зуба для устранения необработанных участков.

Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий [ 1 ] (в данном сочетании конструктивных вариантов) разработана и выполнена на базе концевой фрезы по ТУ 2-035-591-77 «Концевые фрезы с коническим хвостовиком, оснащенные прямыми пластинами из твердого сплава». Эта фреза положительно показала себя в производственных условиях механического цеха.

Заметим, что в данном сочетании конструктивных вариантов (прямые стандартные зубья и косые специальные зубья) устранить заштыбовку стружки путем уменьшения высот специальных зубьев не приводит к положительному результату. Так как в этом случае работа по транспортировке стружки вверх специальными зубьями из зоны резания уменьшается.

Наличие стружкоразделительных канавок на стандартных зубьях концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий при обработке сталей, имеющих только сегментную стружку мало эффективно, но необходимо обратить внимание на следующее. Промышленное применение концевых фрез сосредоточено в основном на использовании станков с ЧПУ. На этих станках одной фрезой могут обрабатываться в одной детали различные поверхности с различной твердостью, дающие различные виды стружек (как сегментных, так и сливных).

Библиографический список

- Патент на полезную модель 125502 РФ МПК7 В23В 27/16 Концевая фреза повышенной стойкости//Черкашин В.П., Водилов А.В. Опубликовано в бюллетене №7 2013.

- Черкашин В.П. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий// Вестник машиностроения.-2008.- №11.- C.53-55.

- Черкашин В.П. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий// СТИН.-2009.- №12.- C.17-19.

- Черкашин В.П., Дворянинов Д.С. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий для обработки звезд движителей механизмов подач// Сборник научных трудов семинара «Современные технологии в горном машиностроении». -МГГУ. 2011. C.199 – 211.

- Черкашин В.П. Выбор параметров концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий при обработке звезд движителей механизмов подач//Горное оборудование и электромеханика.-2012.- №10.-C.7-11.

- Городничев С.В. Автореферат канд. диссерт. Влияние конструкции режущей части концевой фрезы на динамику процесса фрезерования.ТПГУ.1986. 320c.