Необходимость развития техники и технологии переработки минерального сырья при снижении запасов и увеличении доли “труднообогатимых” руд заставляет задуматься об изменении некоторых положений парадигмы рудоподготовки и процессов обогащения. Основная проблема переработки минерального сырья – это высокий уровень энергозатрат, недостаточная полнота комплексного использования и высокий уровень техногенных отходов. Идеи рационального недропользования и комплексного извлечения полезных ископаемых, выдвинутые еще в 20 веке Н. В. Мельниковым, Б. Н. Ласкориным, В.И. Ревнивцевым и другими учеными, к сожалению, не получили должного развития[1,2].

Для 21 века характерно более пристальное внимание к ресурсам, поскольку конечность энергетических, минеральных и других ресурсов все отчетливее осознается промышленным и финансовым сообществами. Проблемы старой парадигмы лежат в ее экстенсивных подходах: превратить месторождение в горную массу (оставив в Земле огромную воронку или подземную выработку), измельчить значительную часть добытого до миллиметрово-микронного состояния, предпринять огромные усилия по разделению разноразмерной массы на минералы, после чего ломать голову, что делать с хвостами и отходами обогащения. Кроме того, при переизмельчении минералов, появляются факторы, связанные с увеличением поверхности и возрастанием ее роли по сравнению с объемными свойствами. Например, при переизмельчении магнетита в железных рудах, образуются флокулы, которые захватывают частицы нерудных минералов, снижающих качество концентрата, и создают необходимость в дополнительных устройствах (дефлокуляторах) и т.п. В результате мы имеем энергозатратные, капиталоемкие процессы, жестко структурированные и слабо поддающиеся гибкому управлению технологии.

В измененной парадигме предлагается применить принцип декомпозиции. Данный подход позволяет использовать гибкую и управляемую многопоточную схему переработки, способную адекватно учитывать изменения структурных и физических свойств обогащаемого сырья на всех этапах. Физической основой новой парадигмы является естественная неоднородность сырья и непрерывно меняющиеся после каждого акта разрушения прочностные и структурные характеристики, большая дисперсия взаимосвязанных параметров, определяющих технологические свойства.

Технологическая реализация современной парадигмы базируется на принципах избирательного подхода ко всем этапам добычи и переработки минерального сырья, с учетом текстурно-структурной иерархии руд, изменения структурных и прочностных характеристик по переделам. Исследования многих руд показали, что для большинства из них снижение размеров в ходе разрушения, например в 10 раз, сопровождается уменьшением прочности (усилия разрушения) в 50-70 раз [3]. Отчасти поэтому при измельчении руд в “современных” агрегатах (например, барабанных мельницах) с их постоянной интенсивностью воздействия и заданным спектром сил, мы имеем переизмельчение и неоправданное энергопотребление. Так, при удельной поверхности срастания магнетита 50÷200 мм2/мм3 (диапазон типичный для большинства железных руд) и значениях удельной энергии разрушения 40÷250 Дж/м2 (характерный диапазон для многих руд) энергия разрушения составляет 0,2÷4,6 кВтч/т (последняя цифра относится к так называемым труднообогатимым рудам и может рассматриваться как предельная). Еще меньшее значение дает оценка работы разрушения через поверхность измельчения: при вновь образованной поверхности 0,2÷0,4 м2/г, характерной для большинства руд на конечных стадиях измельчения, и удельной поверхностной энергии 1÷4 Дж/м2 (диапазон экспериментальных значений для кварца), значение энергопотребления составит порядка 0,1÷0,5 кВтч/т. Полученные значения в разы и на порядки меньше фактических затрат в действующих процессах измельчения. Разница технологических и физических величин энергопотребления обусловлена потерями энергии в результате неадекватной передачи усилий нагружающего устройства разрушаемому объекту, именно здесь скрыты основные причины не соблюдения принципа “не дробить нечего лишнего”. В наиболее распространенных в рудоподготовке барабанных мельницах более 90% электроэнергии расходуется на производство шума, тепла, износ мелющих тел и футеровки и др.[4,5]. На смену этим агрегатам, не способным гибко реагировать не только на изменение прочности в ходе разрушения, но и на изменение этих параметров у входного сырья, должны прийти компактные высокопроизводительные устройства с регулируемой кратностью сокращения и способные менять параметры разрушения в зависимости от свойств входящего сырья. Идеальным решением для реализации принципа декомпозиции было бы устройство, совмещающее во времени и в пространстве операции дезинтеграции и разделения, при этом устройство должно “уметь подстраиваться” под изменяющиеся параметры разрушаемого объекта в ходе дезинтеграции.

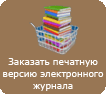

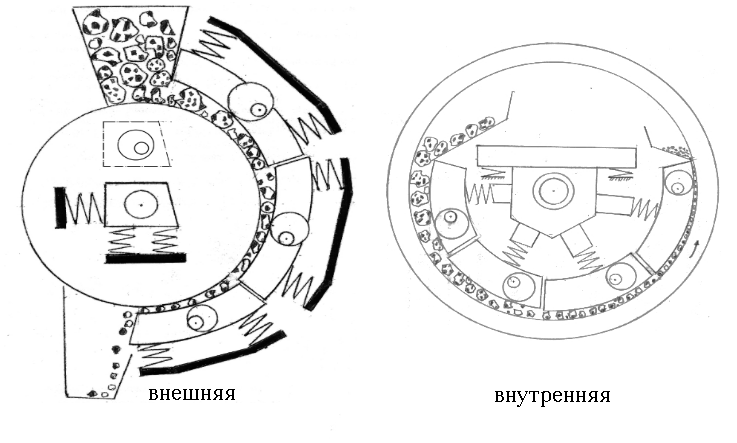

Схема одного из вариантов такого подхода приведена на рис.1. В приведенном устройстве сочетается принцип декомпозиции с возможностью регулировки параметров нагружения в разных зонах разрушения и соответственно для частиц разной крупности и прочности, с выводом из зоны воздействия значительной части уже разрушенных частиц. Нагружающими элементами являются вращающийся барабан и несколько сегментов с криволинейной поверхностью, снабженных виброприводами, которые позволяют регулировать усилие и циклические деформации на каждой ступени в зависимости от свойств разрушаемого материала. Разрушающая рабочая зона формируется поверхностью барабана (наружной или внутренней) и обращенной к ней поверхностью вибросегмента с заданной формой кривизны. Число рабочих зон и их расположение (по наружной или внутренней поверхности барабана) определяются задачами разрушения: требованиями по производительности и качеству. На рис 1,как вариант, приведены три вибрирующих сегмента и соответственно три зоны разрушения на внешней поверхности барабана. Даже при кратности сокращения в каждой зоне равной 3, представленное устройство способно обеспечить раскрытие многих типов руд, начиная со структурных элементов раскрытия 10-15мм. Производительность устройства определяется длиной барабана, который монтируется на амортизаторах, при этом барабан может иметь свой вибропривод (условно показан пунктиром на рисунке) синхронизированный с виброприводом сегментов.

Рисунок 1. Схема устройства для разрушения руд.

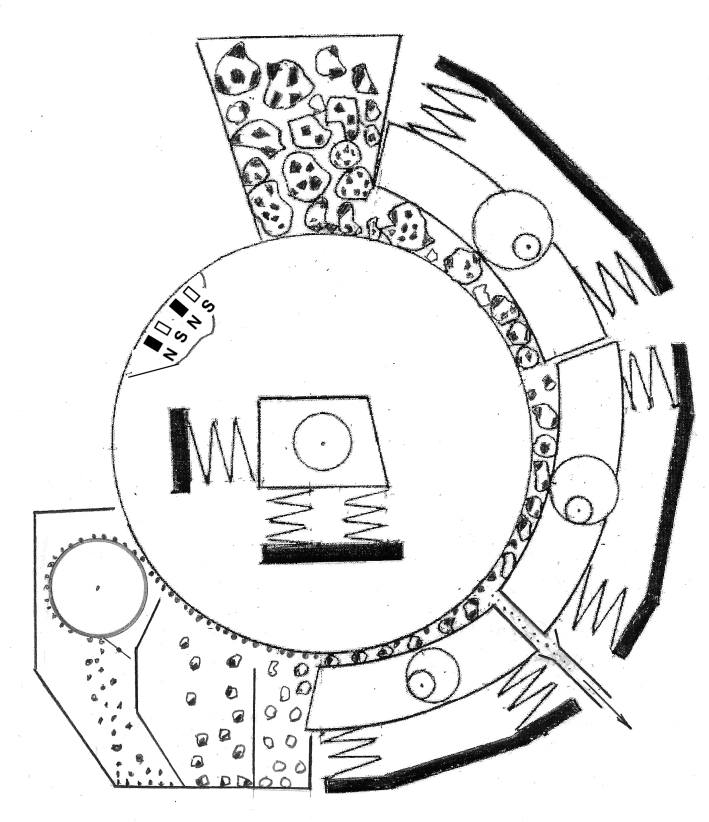

Для руд, содержащих магнитные компоненты, данная конструкция представляет возможность совмещения дезинтеграции и сепарации, схема на рис.2. Достаточно в поверхность подвижного барабана встроить магнитные ламели (вставки, создающие нужную топографию магнитного поля), наделив его свойствами магнитного барабанного сепаратора. Нераскрытые минералы, сростки направляются на последующую стадию дезинтеграции. Устройство допускает различные вариации как магнитной системы, так и методов удаления раскрытых частиц с поверхности барабана. Возможен также вывод тонких и пылевидных фракций через пространство между ступенями разрушения, например как на рис.2 локальным вакуумированием.

Рисунок 2. Устройство для разрушения руд с выводом раскрытых частиц.

Пока такие устройства в промышленных масштабах не созданы, адекватным решением является использование многостадиальной предконцентрации в связке: “дезинтеграция-сепарация” на каждой стадии. Наиболее оптимальным для всех стадий дезинтеграции является применение сухих методов сепарации (преимущественно радиометрических, магнитных, электрических, гравитационных и др.). Мокрые методы (например, флотация) необходимо включать в схему только при невозможности сухих методов обеспечить разделение в силу недостаточного контраста физических свойств. Учитывая высокий уровень предконцентрации на предыдущих стадиях и многопоточные схемы, объемы переработки в таких (мокрых) переделах можно свести к минимуму.

Введение принципа декомпозиции в процессы переработки минерального сырья потребует значительного пересмотра многих устоявшихся подходов: к ведению буровзрывных работ, к формированию технологических сортов руд, к технологиям проектирования и компоновки цепи аппаратов и др. При этом ключевым звеном остается создание управляемых измельчительных устройств, способных обеспечивать адекватные условия разрушения руд и создание нового поколения высокопроизводительных сепараторов (радиометрических, электрических магнитных, гравитационных и др.).

Для многих ученых и практиков, придерживающихся сложившихся взглядов на обогащение, новая парадигма покажется спорной, тем не менее, в ней нет ничего радикального, поскольку она базируется на классических принципах: не дробить и не обогащать ничего лишнего. К последним резонно добавить еще один принцип: не добывать ничего лишнего. В современной трактовке их можно охарактеризовать следующим образом. Принцип – не добывать ничего лишнего, по сути, экономический принцип, отражающий необходимость комплексной переработки минерального сырья, направленный на минимизацию объемов техногенных новообразований (отходов, отвалов, хвостов и т.п.) при максимуме извлечения товарного продукта. Определяющей моделью этого принципа является экономическая модель, учитывающая фундаментальную стоимость месторождения, возможности современных технологий переработки, прогноз цен и потребности в сырье, экологические затраты и другие факторы. Основу технической реализации данного принципа составляют параметры технологического картирования месторождения по всем извлекаемым минеральным комплексам, дополненные характеристиками, связывающими параметры буримости-взрываемости с текстурными, структурными и прочностными свойствами извлекаемых минералов.

Существенным вкладом в новую парадигму является введение буровзрывных работ в систему рудоподготовки. Возможность избирательной рудоподготовки на стадии добычи горной массы (формирование нужного грансостава, наведенной трещиноватости и т.п.) основана на современных достижениях буровзрывных технологий, позволяющих настраивать параметры взрывания в зависимости от текстурно-структурной неоднородности рудного тела и прочностных характеристик его составляющих. Исследования нескольких десятков типов титаномагнетитовых руд показали наличие высокой корреляционной связи между параметрами буримости-взрываемости и текстурно-структурными, минералогическими, прочностными характеристиками, а также показателями обогатимости [4]. Данный подход является важной модификацией парадигмы, поскольку позволяет рассматривать рудной массив как текстурно-структурно дифференцированную совокупность единиц, обладающих разными буровзрывными и технологическими характеристиками (т.е. тот же принцип декомпозиции – от массива к дифференцированным разновидностям). Перемещение объемного разупрочняющего воздействия на стадию взрывного разрушения актуально еще и потому, что кпд разрушения взрывом в несколько раз превышает кпд дробильно-измельчительных устройств, несмотря на более высокую стоимость «химической энергии» по сравнению с электроэнергией. Высокоэнергетическое воздействие взрыва при объемном нагружении массива, способно вызвать дезинтеграцию его на фрагменты с некоторой укрупненной совокупностью разделительных признаков, например, по содержанию тех или иных извлекаемых минералов в продуктах взрывной отбойки. Известно, что текстурно-структурная неоднородность руд связана не только с распределением различных видов минерального сырья в рудном массиве, но и с параметрами акустического импеданса. Для неоднородностей с разными значениями акустического импеданса и размерами, соизмеримыми с длиной упругой волны, возможно появление растягивающих напряжений при отражении на границах неоднородности, усиливающих эффект взрывного разрушения за счет явлений резонанса на уровне блоков и отдельностей. Теории волновых процессов при взрыве показывают, что формированием параметров взрывного воздействия (сетка и размер скважин, масса ВВ, число ступеней замедления, интервалов замедления, комбинирование зарядов и др.) можно добиться распространения в массиве упругих волн различной длины, а значит и управлять размерами селективно выделяемых блоков в соответствии с их структурными неоднородностями [4]. Таким образом, неоднородность структуры массива и вариация акустической жесткости, создают, по крайней мере, теоретические предпосылки для существования резонансных явлений в отдельных блоках и возможность избирательного их разупрочнения. Эта тема – предмет новых исследований, от которых можно значительного прорыва. Предлагаемы подходы не исключают альтернативных методов добычи, например гидрометаллургических технологий подземного выщелачивания и др.

Принцип – не обогащать ничего лишнего, по сути, отражает традиционную технологию стадиального обогащения, однако в современной трактовке ее необходимо дополнить методами избирательной рудоподготовки на всех этапах переработки, включая и добычу. В новой трактовке данный принцип рассматривается в тесной взаимосвязи с базовым принципом – не дробить ничего лишнего. Основу модификации составляют представления о структурных элементах разделения и раскрытия, которые формируются из горной массы в продуктовые потоки, начиная с первой стадии предконцентрации (с использованием радиометрических, магнитных и иных методов сухой сепарации). После каждой стадии разрушения образуются новые структурные элементы разделения, из которых после сепарации формируются новые потоки для последующей стадии дезинтеграции. При этом режим каждой дезинтеграции выбирается в соответствие с непрерывно меняющимся составом, структурой и прочностными свойствами разрушаемого минерального комплекса. Такая технологическая последовательность формирования структурных элементов раскрытия и разделения (в связке” дезинтеграция-сепарация”) осуществляется вплоть до получения конечных продуктов из исходного минерального сырья. Несмотря на то, что из-за уменьшения кратности разрушения, приходится увеличивать число стадий ” дезинтеграция – сепарация”, данный подход позволяет применять сухие методы обогащения вплоть до размеров, при которых физические методы разделения (гравитационные, магнитные, электрические) способны обеспечить концентрирование извлекаемых элементов. Это позволит сохранить главный минеральный ресурс – воду и снизить энергозатраты на обезвоживание продуктов мокрого обогащения.

Введение представлений о структурных элементах раскрытия и разделения обусловлено необходимостью управления дисперсией физических, минералогических и технологических параметров на соответствующих стадиях обогащения. Для этого надо принять очевидный и экспериментально доказанный факт (легко поддающийся верификации), что с уменьшением размера частиц усилие и энергия разрушения уменьшаются нелинейно, а значит и воздействия на них в процессах дезинтеграции должны быть адекватными. Типичный для многих руд пример: лопарит в срастании с двумя генерациями нефелина, с разными прочностными свойствами, при селективном измельчении может быть раскрыт практически в естественной крупности. Однако в реальных процессах лопарит из-за низкой прочности переизмельчается, что затрудняет его сепарацию, при этом сростки со второй (более прочной) генерацией нефелина остаются. Снижение дисперсии параметров и, как следствие, улучшение управляемости процессов на разных стадиях переработки, являются основой принципа не обогащать и не дробить ничего лишнего. Если структурные характеристики руд отвечают за размер структурного элемента раскрытия и содержание минералов, то характер разрушения и раскрытия определяется двумя факторами: факторами нагружения и фактором соотношения упругих и прочностных свойств минералов. Причем, факторы нагружения определяются задачами разрушения и свойствами раскрываемых минералов. Из возможных видов деформаций (сжатие, растяжение, сдвиг) в реальных процессах разрушения может быть реализована только деформация сжатия или сжатие со сдвигом. Деформации растяжения с некоторой вероятностью могут быть реализованы в редких случаях разрушения изгибом. Такие ситуации могут возникнуть при разрушении в слое, так называемых лещадных частиц, у которых отношение максимального и минимального размеров превышает 5 и более раз. В силу своей формы такие частицы при соответствующих деформациях слоя разрушаются изгибом при малых нагрузках, переходя от лещадных форм к кубовидным.

Что касается длительности нагружения или, как часто в таких случаях говорят о динамическом или квазистатическом нагружении, то для большинства действующих устройств вопрос о длительности может практически не рассматриваться. Подробно это обсуждено в монографии [3]. При размерах структурного элемента раскрытия, не превышающего для большинства руд величины10÷12мм, все режимы нагружения со скоростью до 100м/с в соответствии с теориями физики разрушения можно рассматривать как квазистатические. Возможность проявления волновых (резонансных) явлений, способных вызвать разупрочнение границ срастания минералов с размером зерен 0,5 мм и ниже, лежат в области частот 1÷100 МГц. Устройств, способных реализовать подобное механическое воздействие для переработки руд в промышленных масштабах, не существует. Есть еще один фактор, который в значительной мере определяет собственно характер разрушения – режим деформирования (нагружения). Существует два вида нагружения – жесткий и мягкий, различие их в соотношении жесткости разрушаемого образца и нагружающего устройства. При одинаковой прочности разрушаемого тела, результат разрушения (число фрагментов, вновь образованная поверхность, энергия разрушения, селективность раскрытия) будет определяться типом деформирования. На уровне элемента раскрытия (при всем разнообразии структурных характеристик руд и соотношении свойств минералов) мы имеем дело с более простыми структурами и с ограниченным набором физических характеристик минералов. Значительная часть нерудных минералов вмещающих пород может быть отнесена к хрупким минералам, пластичные минералы относятся в основном к редкой группе самородных (золото, платина, серебро, медь и др.), квазипластичные минералы имеют значительный диапазон изменения коэффициента пластичности (к наиболее пластичным в этой группе можно отнести галенит, молибденит, халькозин и некоторые другие). Режим нагружения выбирается в зависимости от содержания раскрываемых минералов и соотношения их прочности, трещиностойкости, коэффициентов упругости и пластичности.

В новой парадигме определяющее место отводится технологической минералогии, в ее новой роли системного интегратора, задачи которого состоят не только в обеспечении процессов обогащения традиционной минералогической информацией, но и в разработке технологических и экономических моделей комплексной переработки минерального сырья на основе анализа связей физических, минералогических и технологических свойств, увязке их с геологическими параметрами технологического картирования для оптимизации буровзрывных работ. Новыми задачами технологической минералогии являются: подготовка заданий на разработку оборудования (например, высокопроизводительных радиометрических устройств для сепарации частиц в миллиметровом диапазоне), выдача исходных данных для проектирования новых производств, стандартизация методов исследования свойств, состава минерального сырья и технологических процессов. Появление высокоэффективных инструментальных средств и методов исследования структуры и состава руд, высокопроизводительной вычислительной техники открывает большие возможности для создания комплексных компьютерных моделей, описывающих процессы добычи и переработки минерального сырья на основе энергоэффективности всего цикла. Современные информационные технологии различных стадий переработки руд, существующие оценки энергоэффективности большинства этапов обогащения могут стать основой для формирования комплексных энергетических, экономических и технологических моделей переработки минерального сырья.

Информационной основой для рудоподготовки (формирования стадий “дезинтеграция-сепарация”) в новой парадигме должны стать не только стандартный набор структурных характеристик, принятых в минералогии. Их необходимо дополнить параметрами удельной поверхности срастания, характеристиками распределения по крупности всех извлекаемых минералов, характеристиками трещиноватости, трещиностойкости, показателями упругости и пластичности. Важную часть информационной матрицы составляют параметры прочности (усилий разрушения) разрушаемых минеральных комплексов в большом диапазоне крупности, например 20÷0,1мм с одновременной оценкой энергии разрушения и дисперсии всех параметров. Значительная часть этих характеристик в нынешней технологической минералогии не определяется, отсюда и уровень ее влияния на разработку процессов: как можно правильно разрушить и раскрыть минеральный комплекс, не зная, например, усилий, которые необходимо к нему приложить, какие минералы и при каких условиях деформирования будут разрушаться первыми и т.п. Для получения этой информации необходимы соответствующие приборы и устройства, за прототип можно принять методики и приборы, на которых все эти характеристики определялись на большом разнообразии руд [3].

В новой концепции оправдано введение энергетического принципа: оптимум энергозатрат при максимуме объема извлеченного товарного продукта, а также интегральных показателей энергоемкости и дисперсии параметров. Наибольшая дисперсия и наименьшая энергоемкость разрушения – это параметры начальных условий первой стадии рудоподготовки: производства горной массы. Конечные условия – минимум дисперсии свойств (концентрат, однородный товарный продукт) и оптимальные энергозатраты. Связка “селективное разрушение – сепарация” на каждой стадии должны быть самосогласованны с меняющимися текстурно-структурными параметрами, прочностными свойствами разрушаемых частиц и содержанием извлекаемых элементов при определении кратности дезинтеграции.

Таким образом, новый подход позволит найти ответы на вопрос, как «не дробить, не обогащать и не добывать ничего лишнего», как не тратить энергии сверх того, что физически необходимо и достаточно для того, чтобы добытую горную массу превратить в совокупность ценных продуктов; как выбирать рациональную схему рудоподготовки, тип оборудования, режим разрушения, средний размер куска, с которого целесообразно начинать раскрытие минералов, или же для некоторых видов сырья обоснованно уйти от механических способов дезинтеграции и применить энергетически более выгодные, способы вскрытия минерального сырья. Допустимо ожидать на некоторых этапах рудоподготовки появления структурных элементов раскрытия, с размерами извлекаемых минералов, при которых дальнейшая их дезинтеграция механическими методами окажется экономические нецелесообразной. В таких ситуациях привлечение иных (например, гидрометаллургии) методов вскрытия минералов на основе технологий активного выщелачивания с одновременной дезинтеграцией, может оказаться более выгодным. Подобные технологии выщелачивания на встречных потоках пульпы (своего рода аналог струйного измельчения) в свое время применялись для вскрытия трудно извлекаемых минералов, и могут получить свое развитие для тонко вкрапленных руд как альтернатива механическим методам раскрытия.

Библиографический список

- Ласкорин Б. Н., Барский Л. А., Персиц В. 3. Безотходная технология минерального сырья. Системный анализ. М.: Недра,1984. 320 с.

- Ревнивцев В.И., Азбель, Е.И., Баранов Е.Г., Изоитко В.М., Крапивский Е.И,Кротков М.И, Леман Е.П., Петров А.С. Подготовка минерального сырья к обогащению и переработке. М.:Недра,1987.307 с.

- Хопунов Э.А. Селективное разрушение минерального и техногенного сырья. Екатеринбург.: УИПЦ, 2013,429с.

- Хопунов Э.А. Теория и практика избирательной переработки минерального и техногенного сырья. М.: Нобель Пресс .Lennex Corp,2014. 343 с.

- Хопунов Э.А. Анализ причин низкой энергоэффективности процессов разрушения минерального сырья // Современная техника и технологии. 2014. № 10.С.42- 51.