В современных широкополосных станах горячей прокатки, несмотря на последние достижения увеличения стойкости рабочих прокатных валков за счет применения для их изготовления материалов с высокой износостойкостью и других способов [1], их перевалку на клетях чистовой группы производят с частотой 3-4 раза в смену в основном по причине износа профиля валка, в то время как замену опорных валков производят один раз в 2-4 недели.

При этом следует отметить, что в клетях используются как рабочие, так и опорные валки с разным диаметром бочки после переточки в вальцешлифовальной мастерской. Так, например, на широкополосном стане 2000 горячей прокатки (НШПС 2000) Череповецкого металлургического комбината ОАО «Северсталь» в чистовой группе используются рабочие валки с диаметром бочки для клетей №№6,7 в диапазоне 915-860 мм и опорные валки с диаметром бочки 1600-1460 мм.

Регулировку уровня прокатки при изменении диаметра валков обычно производят только при перевалках опорных валков за счет установки мерных пластин между подошвами подушек опорных валков и нижней частью проемов станин клети, что обеспечивает компенсацию изменения диаметра бочки нижнего опорного валка, но не обеспечивает компенсацию изменения диаметра бочки нижнего рабочего валка, поэтому уровень нижнего рабочего валка или уровень прокатки изменяется в пределах диапазона величины переточки рабочего валка. Следует учитывать, что уровень проводного стола должен располагаться ниже уровня бочки нижнего рабочего валка при его минимальном диаметре.

С целью минимизации изменения уровня прокатки целесообразно группировать рабочие валки по диаметрам применительно к определенным клетям. Так, например, для клетей №№11, 12 НШПС «2000» применять рабочие валки с диаметром 820-800 мм, для клети №10 – 800-780 мм, для клетей №№8,9 – 780-760 мм, иначе говоря рабочие валки по мере их износа «двигаются» от последних клетей к предыдущим. Указанное позволяет значительно уменьшить изменение уровня прокатки при перевалках рабочих валков: применительно к указанному примеру с 60 мм до 20 мм.

При перевалках опорных валков целесообразно также учитывать уровень оси нижнего шестеренного валка с целью обеспечения равенства максимальных углов перекосов нижнего и верхнего шпинделей привода рабочих валков, так как, при постоянном уровне образующей бочки опорного валка уровень оси нижнего рабочего валка изменяется в пределах половины разницы в диаметрах рабочих валков, применяемых при перевалках для данной клети, а уровень оси верхнего рабочего валка изменяется в пределах полуторного диапазона в разнице диаметров применяемых рабочих валков. Указанное приводит к значительной разнице углов перекоса шпинделей привода и, как следствие, разной стойкости верхнего и нижнего шпинделей (верхний шпиндель приходится заменять и ремонтировать чаще, чем нижний), а, также, влияет на величину износа в шарнирных соединениях шпинделей. Это особенно важно при захвате полосы рабочими валками, та как при разной величине зазоров в шарнирных соединениях верхнего и нижнего шпинделей возможно непрогнозируемое поведение головной части полосы (бросок вверх или вниз, приводящей к так называемой «бурежке»).

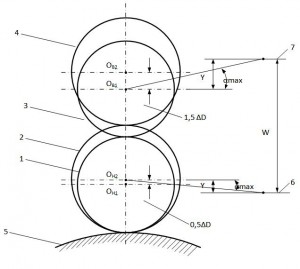

Для выравнивания максимальных углов перекоса верхнего и нижнего шпинделей предлагается применить расчетную схему, изображенную на рисунке 1.

1 – Контур бочки нижнего рабочего валка с минимальным диаметром;

2 – Контур бочки нижнего рабочего валка с максимальнымдиаметром;

3 – Контур бочки верхнего рабочего валка с минимальным диаметром;

4 – Контур бочки верхнего рабочего валка с максимальным диаметром;

5 – Нижний опорный валок;

6 – Ось нижнего шестеренного валка;

7 – Ось верхнего шестеренного валка;

ОН1, ОН2, ОВ1, ОВ2 – центры нижних и верхних рабочих валков при минимальном и максимальном диаметрах бочек;

ΔD = Dmax – Dmin – разница в диаметрах бочек рабочих валков;

Y – максимальная величина смещения центра рабочего валка относительно оси шестеренного валка;

W – расстояние между верхним и нижним шестеренными валками;

αmax – максимальный угол перекоса шпинделя.

Угол образующей нижнего опорного валка 5 следует выбирать с учетом максимальной величины смещения центра нижнего рабочего валка относительно оси нижнего шестеренного валка. При этом величина смещения «Y» определяется по следующей зависимости:

Y = 0,5(W–Dmin + 0,5ΔD) (1)

В таблице 1 приведены расчетные величины «Y» максимального смещения центров рабочих валков относительно соответствующих осей шестеренных валков при условии выравнивания максимальных углов перекоса верхнего и нижнего шпинделей применительно к клетям №№8-12 чистовой группы НШПС 2000.

Таблица 1 – Результаты расчетов

| Параметры |

Клеть № |

|||||||||

|

8 |

9 |

10 |

11 |

12 |

||||||

| Dmin, мм |

760 |

760 |

760 |

760 |

760 |

780 |

760 |

800 |

760 |

800 |

| Dmax, мм |

820 |

780 |

820 |

780 |

820 |

800 |

820 |

820 |

820 |

820 |

| ΔD, мм |

60 |

20 |

60 |

20 |

60 |

20 |

60 |

20 |

60 |

20 |

| W, мм |

900 |

900 |

800 |

800 |

800 |

|||||

| Y, мм |

85 |

75 |

85 |

75 |

35 |

25 |

35 |

25 |

35 |

25 |

Из анализа приведенных данных очевидно, что при перевалке опорных валков выбор толщины устанавливаемых пластин между подошвой подушки нижнего опорного валка и нижней частью проема станины клети целесообразно производить как с учетом диаметра опорного валка, так и с учетом оптимального смещения центра нижнего рабочего валка относительно оси нижнего шестеренного валка и группировкой применяемых диаметров рабочих валков к определенным клетям.

Библиографический список

- Гарбер Э.А., Наумченко В.П., Кожевников А.В., Тишков В.Я., Степаненко В.В., Павлов С.И., Кузнецов В.В., Трайно А.И. Способ подготовки к эксплуатации валков листопрокатной клети кварто. Патент № 2256517, Россия, МПК 7 В 21 В 28/02 – 2003113492/02; Заявлено 07.05.2003, опубл. 20.07.2005. Бюл. № 20. Приоритет 07.05.2003 (Россия).