Поддержание газотранспортных систем в целостности имеет важнейшее значение, так как выход из строя магистрального трубопровода может повлечь за собой значительные экономические потери и человеческие жертвы. Дефекты в стенке трубы – основная причина выходов газопроводов из строя. Надежность и безопасность при транспортировании газа достигается систематической диагностикой магистральных трубопроводов. Среди существующих методов контроля наиболее востребованы и распространены неразрушающие методы, среди которых наиболее популярным является метод визуального контроля и анализа технического состояния газопровода.

Традиционный метод визуального анализа специально обученными экспертами занимает очень много времени и сил, а качество интерпретации зависит от уровня квалификации аналитика. Поэтому разработка методов автоматической диагностики является приоритетной задачей. Магистральные газопроводы состоят в основном из линейных участков, контроль которых производится с помощью снарядов-дефектоскопов, их перемещение внутри трубопровода осуществляется под действием давления перекачиваемого природного газа с запорной арматурой.

Однако обвязка компрессорных станций намного сложнее в геометрическом плане: технологические коммуникации компрессорных станций включают в себя трубопроводы обвязки газоперекачивающих агрегатов, подземные трубопроводы промплощадки компрессорного цеха, трубопроводы шлейфов входа-выхода и узла подключения компрессорных станций – что значительно усложняет процесс проведения диагностики и дефектоскопии труб, что требует применения более совершенных методов, например, основанных на методе рассеянии магнитного потока.

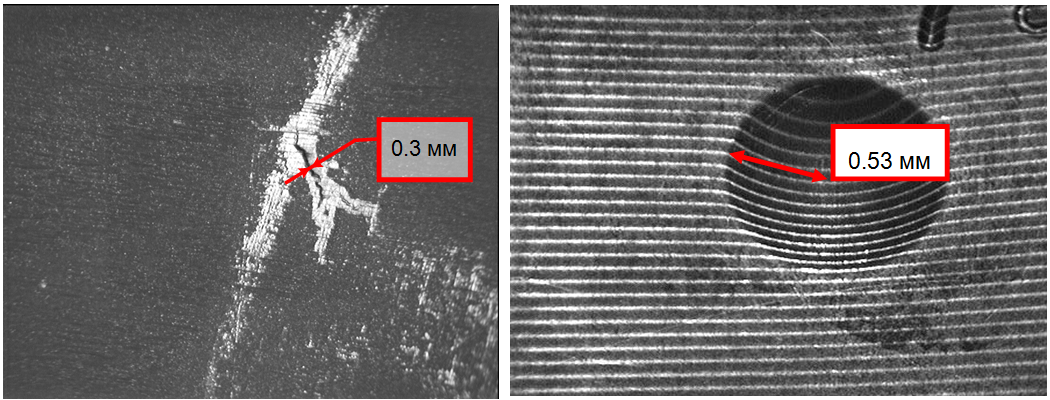

В настоящее время измерение глубины оптически открытых дефектов производится с использованием лазерного зонда, установленного на камере. Лазерный зонд представляет собой лазерно-голографический проектор, проецирующий на контролируемую поверхность пучок параллельных лазерных линий (Рисунок 1). Проекции этих линий изменяют свою форму в зависимости от рельефа поверхности и позволяют проводить замер дефекта после обработки отснятых изображений с помощью специализированного программного обеспечения на базе систем технического зрения.

|

Изображение непровара в корне сварного шва

|

Изображение типичного годного шва (для сравнения)

|

|

|

|

|

Снимок телевизионной камерой

|

Снимок телевизионной камерой

|

|

|

|

|

Снимок с лазерно-голографической сеткой

|

Снимок с лазерно-голографической сеткой

|

В процессе контроля телевизионная камера с лазерным зондом перемещается вдоль контролируемой поверхности (сварного шва) с шагом 7…12 град с записью отснятых кадров в цифровом виде в базу данных контроля. При обследовании сварных стыков контролируется как сам стык, так и околошовная зона (зона термического влияния) шириной от 20 до 25 мм по обе стороны от шва в зависимости от толщины стенки свариваемых элементов. Минимальный размер выявляемого дефекта – не менее 0,5 мм.

Выявление отклонений может происходит на стадии анализа результатов контроля путем просмотра накопленного архива снимков, так и в режиме реального времени. Таким образом, возможна работа в двух режимах – ручном (контролер) и автоматическом (программмное обеспечение).

Выявление отклонений контролером при проведении визуального и измерительного контроля – поиск поверхностных отклонений (непроваров, трещин, раковин, задиров, царапин, коррозионных язв и т.д.) осуществляется путем просмотра на мониторе последовательности телевизионных изображений, полученных в результате записи массива элементов разложения в процессе контроля. Если на изображении выявлено отклонение, контролер приостанавливает просмотр и отмечает кадр с выявленным отклонением. Измерив размер выявленного отклонения и произведя идентификацию дефекта, контролер записывает информацию об обнаруженном отклонении в протокол контроля. Далее выбирается следующий раздел архива и повторяются предыдущие операции. При необходимости возможен повторный выход на выявленные отклонения для детального анализа. Результаты обработки результатов заносятся на электронный носитель информации.

В автоматическом режиме системы технического зрения измерение геометрических размеров выявленных отклонений производится с помощью математических и программных алгоритмов. Измерение геометрических размеров в плоскости XY производится по изображениям, записанным телевизионной камерой, измерение глубины – по изображениям, записанным с использованием лазерно-голографического зонда в статическом режиме контроля (Рисунок 2).

Рисунок 2 – Изображения дефектов, полученных в ходе визуально-измерительного контроля, с измеренными геометрическими размерами (слева – линейными, справа – глубиной).

Дефекты в трубах порождают уникальные сигналы, поэтому задача обнаружения полезных сигналов сводится к применению следующих методов применяемых при обработки изображения:

1. Бинаризация – перевод полноцветного или в градациях серого изображения в монохромное, где присутствуют только два типа пикселей – темные и светлые, которые соответствуют фону и объекту;

2. Разметка связных областей;

3. Спектральный анализ контуров;

4. Низкочастотная и пороговая фильтрация;

5. Нормализация спектра.

Как и в любой другой системе технического зрения, большое внимание стоит уделить проблеме шумовых сигналов, к которым можно отнести:

1. Аномалии продольного шва – это шумовой сигнал, возникающий из-за ошибки измерения магнитного поля по причине отхода датчиков от стенки трубы на продольных сварных швах.

2. Аппаратный сбой, связанный с нарушениями в работе бортового оборудования.

3. Изменение толщины стенки трубы.

4. Магнитная аномалия – неоднородная магнитная проницаемость, обусловленная технологией ее производства.

5. Программная ошибка.

В данной статье был рассмотрен ряд методов бесконтактного контроля дефектов трубопроводов. Дана характеристика существующих методов и рекомендации по области применения каждого из них.