Концентрированные корма являются важнейшим управляющим ресурсом продукционной функции в животноводстве. Зерновые корма дают максимальный эффект в составе комбикормов, наиболее энергоемким процессом приготовления которых является измельчение. Основными недостатками широко распространенных в комбикормовой промышленности и хозяйственных условиях для измельчения зерна молотковых дробилок является высокая энергоемкость и не удовлетворительные помольные характеристики, не отвечающие требованиям ГОСТ и зоотехническим рекомендациям по содержанию пыли и остатку целых зерен на решете ш3мм рассева[1,2].

Выполненные в последние годы исследования и предложенные технические решения измельчителей позволяют существенно улучшить энерготехнологические характеристики процессов измельчения. Однако они ориентированы на уменьшение числа ударов при высоких рабочих скоростях [3,4].

Авторы выполненных исследований и схематических решений, начиная с научной школы С.В. Мельникова и последних публикаций, уделяют основное внимание «организации» процесса в устройствах различной конструкции не касаясь физики процессов деформирования[5].

Учет упруго-вязких свойств зерновок основных кормовых культур обозначил перспективу разработки процесса их измельчения в решении ступенчатого наращивания разрушающих напряжений и дефектов прочности. В результате чего наметились два пути реализации наращивания внутренних напряжений: постепенное воздействие на зерновку дисковым рабочим органом или ступенчатое (вальцами, затем молотками) (рисунок 1) [6].

Производительность вальцовой пары определяется (рисунок 1а) из геометрических и кинематических соображений по формуле [1]:

где ![]() - длина вальцов, м;

- длина вальцов, м;

![]() - рабочий зазор, мм принимается в зависимости от помола: мелкий – (01…0,2), средний – (0,2…0,3), крупный (0,5…0,8);

- рабочий зазор, мм принимается в зависимости от помола: мелкий – (01…0,2), средний – (0,2…0,3), крупный (0,5…0,8);

![]() - скорость продукта в зазоре равная

- скорость продукта в зазоре равная ![]() , м/с;

, м/с;

![]() - плотность продукта, кг/м3;

- плотность продукта, кг/м3;

![]() - коэффициент заполнения мелющего пространства, (0,1…0,3).

- коэффициент заполнения мелющего пространства, (0,1…0,3).

а б

а) деформация зерновки гладкими вальцами при щ1=щ2; д-рабочий зазор; б-угол защемления; dЭ-эквивалентный диаметр зерновки; RВ-радиус вальца;

б) рабочий процесс ступенчатого измельчения зерна; 1 – вальцовая секция; 2 – молотковый барабан; 3 – концентрирующие и рассеивающие деки; 4 – измельчаемый материалРисунок 1 – Схемы работы измельчителей

Мощность на привод вальцов вычисляется по формуле [2]:

где б-угол защемления, град;

![]() - прочностная характеристика деформируемого слоя, Па;

- прочностная характеристика деформируемого слоя, Па;

dЭ-эквивалентный диаметр зерновки, мм;

RВ-радиус вальцов, мм.

Анализ приведенных зависимостей даёт общее представление об энергетике процесса, однако оценка значимости и взаимодействий факторов весьма затруднительна.

Для выбора факторов модели процесса выполнена их экспертная оценка по энергоемкости и модулю помола по известной методике [8].

Для выяснений мнений экспертов была разработана анкета (таблица1), к которой прилагалась схема двухступенчатого измельчения зерна предлагаемой конструкции (рисунок 1а). В состав экспертов вошли профильные специалисты СКНИИМЭСХ и АЧИИ.

Таблица 1 – Анкета экспертной оценки факторов работы двухступенчатого измельчителя зерна

| обозначение фактора | наименование фактора и единицы измерения | интервалы (уровни) варьирования | место фактора (мнение специалиста) | ||

| нижний | верхний | модуль помола | энергоемкость | ||

| 1 | 2 | 3 | 4 | 5 | 6 |

| Х1 | влажность зерна, % | 10 | 12 | ||

| Х2 | подача, г/с | 200 | 600 | ||

| Х3 | зазор между вальцами, мм | 1 | 3 | ||

| Х4 | скорость рабочей поверхности вальцов, м/с | 5 | 11 | ||

| Х5 | рабочая скорость молотков, м/с | 35 | 45 | ||

| Х6 | количество пакетов молотков на барабане, шт | 2 | 6 | ||

| Х7 | культура | - | + | ||

| Х8 | число отражающих секций дек | 2 | 6* | ||

* – концентрирующие или рассеивающие секции дек

Результаты опроса специалистов сведены в таблицы 2 и 3 – алгоритм для определения коэффициента конкордации, в которых k – число факторов, m – число специалистов – экспертов.

В результате расчетов определены суммы ![]() и разности

и разности ![]() по формуле [3]:

по формуле [3]:

где .gif) .

.

Таблица 2 – Алгоритм расчета коэффициента конкордации по модулю помола

| Специалисты (m) |

Факторы (k)

|

Приме чание |

|||||||

| X1 | X2 | X3 | X4 | X5 | X6 | X7 | X8 | ||

| 1 | 4 | 2 | 1 | 8 | 7 | 3 | 8 | 6 | |

| 2 | 7 | 6 | 1 | 2 | 3 | 4 | 5 | 5 | |

| 3 | 3 | 6 | 1 | 4 | 2 | 5 | 7 | 8 | |

| 4 | 6 | 7 | 5 | 4 | 2 | 1 | 8 | 3 | |

| 5 | 2 | - | 1 | 3 | 5 | 6 | 4 | - | |

| 6 | 7 | 3 | 1 | 4 | 2 | 5 | 8 | 6 | |

| 7 | 7 | 6 | 4 | 2 | 1 | 3 | 8 | 5 | |

| 8 | 7 | 3 | 2 | 4 | 1 | 5 | 8 | 6 | |

| Суммы |

43

|

33

|

16

|

31

|

23

|

32

|

56

|

39

|

L=34

|

| Разности |

9

|

-1

|

-18

|

-3

|

-11

|

-2

|

22

|

5

|

|

| 81 | 1 | 324 | 9 | 121 | 4 | 484 | 25 |

S=1049

|

|

Коэффициент конкордации рассчитывался по зависимости [4] [8]:

После вычисления коэффициента конкордации оценивали его значимость по ![]() – критерию Пирсона, равному [8]

– критерию Пирсона, равному [8]

Табличные значения ![]() критерия с числом степеней свободы

критерия с числом степеней свободы ![]() равны соответственно для уровней значимости: 0,10; 0,05; и 0,01 – 12,017, 14,067 и 18,475, что ниже полученного значения

равны соответственно для уровней значимости: 0,10; 0,05; и 0,01 – 12,017, 14,067 и 18,475, что ниже полученного значения ![]() =21,85.

=21,85.

Таким образом, коэффициент конкордации значительно отличается от нуля и можно утверждать, что согласованность экспертов не является случайной.

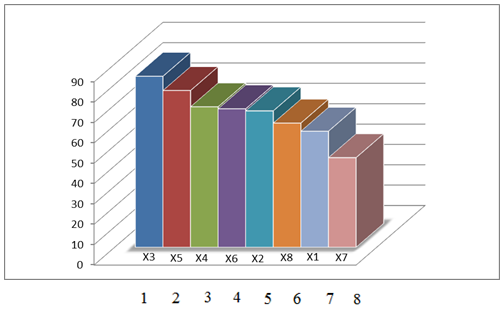

По результатам опроса и критериальной оценки их значимости строим диаграмму рангов факторов по энергоемкости (рисунок 2).

Рисунок 2 – Диаграмма рангов факторов по модулю помола

Из приведенной диаграммы рангов можно сделать вывод о том, что для дальнейших экспериментальных исследований целесообразно отобрать такие факторы как:

х3 – зазор между вальцами, мм;

х5 – рабочая скорость молотков, м/с;

х4 – скорость рабочей поверхности вальцов, м/с;

х6 – количество пакетов молотков на барабане, шт;

х2 – подача, г/с.

Аналогичным образом выполнено ранжирование факторов по энергоемкости.

Таблица 3 – Алгоритм расчета коэффициента конкордации по энергоемкости

| Специалисты (m) |

Факторы (k)

|

Приме чание |

|||||||

| X1 | X2 | X3 | X4 | X5 | X6 | X7 | X8 | ||

| 1 | 6 | 1 | 7 | 3 | 2 | 8 | 5 | 4 | |

| 2 | 6 | 4 | 5 | 3 | 2 | 1 | 8 | 7 | |

| 3 | 6 | 5 | 3 | 4 | 1 | 2 | 7 | 8 | |

| 4 | 7 | 1 | 4 | 2 | 6 | 3 | 8 | 5 | |

| 5 | 5 | 4 | 3 | 2 | 1 | 7 | 6 | 8 | |

| 6 | 7 | 3 | 1 | 6 | 2 | 5 | 8 | 4 | |

| 7 | 7 | 4 | 3 | 2 | 1 | 5 | 8 | 6 | |

| 8 | 7 | 2 | 3 | 4 | 1 | 5 | 8 | 6 | |

| Суммы |

51

|

24

|

29

|

26

|

16

|

36

|

58

|

48

|

L=36

|

| Разности |

15

|

-12

|

-7

|

-10

|

-20

|

0

|

22

|

12

|

|

|

225

|

144

|

49

|

100

|

400

|

0

|

484

|

144

|

S=1546

|

|

Коэффициент конкордации равен:

Оценивается значимость коэффициента конкордации по ![]() – критерию Пирсона, равному

– критерию Пирсона, равному

Табличные значения ![]() критерия также значительно ниже полученной величины

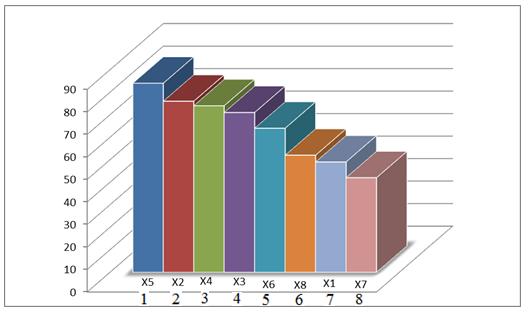

критерия также значительно ниже полученной величины ![]() =32,21, следовательно согласованность экспертов не является случайной, что позволяет сроить диаграмму рангов факторов по модулю помола (рисунок 3).

=32,21, следовательно согласованность экспертов не является случайной, что позволяет сроить диаграмму рангов факторов по модулю помола (рисунок 3).

Рисунок 3 – Диаграмма рангов факторов по энергоемкости

Из приведенной диаграммы рангов можно сделать вывод о том, что для дальнейших экспериментальных исследований целесообразно отобрать такие факторы как:

х5 – рабочая скорость молотков, м/с;

х2 – подача, г/с;

х4 – скорость рабочей поверхности вальцов, м/с;

х3 – зазор между вальцами, мм;

х6 – количество пакетов молотков на барабане, шт.

Выделенные экспертами факторы управляемые, контролируемые и независимые достаточно полно согласуются с приведенными зависимостями, что позволяет планировать многофакторный эксперимент для выяснения их влияния на критерии оптимизации (энергоемкость и модуль помола), а также оценки влияния значимости взаимодействий, что позволяет приступить к математическому планированию многофакторного эксперимента по рабочей скорости молотков, зазору между вальцами, подачи, скорости рабочей поверхности вальцов, количеству пакетов молотков на барабане.

Попадание в первую пятерку одинаковых факторов с разными рангами позволяет решить компромиссную задачу энерготехнологической оптимизации двухступенчатого процесса измельчения зерна.

Аппроксимация результатов экспериментального определения зависимости коэффициента восстановления от относительной деформации зерновок (рисунок 4) подтверждает их функциональную связь и позволяет назначить диапазон зазора между вальцами х3 в полнофакторном эксперименте для обоих критериев оптимизации.

Рисунок 4 – График зависимости коэффициента восстановления от относительной деформации

Из графика (рис. 4) видно, что момент разрушения зерновки ячменя находится в пределах 0,3-0,4 высоты зерновки, при этом коэффициент восстановления равен 0,7-0,8. Коэффициент корреляции в серии опытов составил ![]() =0,98065.

=0,98065.

Библиографический список

- Опрышко В.М. Сравнительная оценка качества продукта при измельчении в молотковой дробилке и ударно-центробежном измельчителе / В.М. Опрышко, В.В. Труфанов, С.И. Щедрин, В.В. Ляпин / Природопользование: ресурсы, техническое обеспечение: Межвузовск. сборник науч. труд. – Вып. 3. – Воронеж, 2007. – с. 267-269.

- Федоренко И.Я. Влияние числа ударов, необходимых для разрушения зерна на энергетику процесса измельчения / И.Я. Федоренко, С.В. Золотарев, А.А. Смышляев // Хранение и переработка сельхозсырья. – 2001. – №6. – с. 53–54.

- Ляпин В.В. Совершенствование рабочего процесса ударно-центробежного измельчителя / Автореф. дис…. канд. техн. наук / Воронежский государственный аграрный университет им. К.Д. Глинки. – Воронеж, - 2009. – 18с.

- Смышляев А.А. Совершенствование рабочего процесса центробежного измельчителя фуражного зерна/ Автореф. дис…. канд. техн. наук / Алтайский государственный технический университет им. Ползунова. – Барнаул, – 2002г. – 23 с.

- Долгов И.А. Математические методы в земледельческой механике / И.А. Долгов, Г.К. Васильев. – М.: Машиностроение, 1967. – 204 с.

- Шкондин В.Н. Особенности деформации зерна рабочими органами измельчителей / А.М. Семенихин, Л.А. Гуриненко, В.В. Иванов, В.Н. Шкондин // Политематический сетевой электронный научный журнал Кубанского государственного аграрного университета (Научный журнал КубГАУ) [Электронный ресурс]. – Краснодар: КубГАУ, 2014. – №03(097). – IDA [article ID]: 0971401003. – Режим доступа: http://ej.kubagro.ru/2014/03/pdf/03.pdf, 0,938 у.п.л.

- Коваленко В.П., Петренко И.М. Механизация технологических процессов в животноводстве. Краснодар, Агропромполиграфист, 2003. 432 с.

- Мельников С.В. Планирование эксперимента в исследованиях сельскохозяйственных процессов / С.В. Мельников, В.Р. Алешкин, П.М. Рощин. – 2-е изд., перераб. И доп. – Л.: Колос. Ленингр. Отд-ние, 1980. – 168 с., ил.