Пемов И.Ф., Морозов Ю.Д., Науменко А.А., Нижельский Д.В.

ФГУП «ЦНИИчермет им. И.П. Бардина»

Одним из наиболее массово производимых видов стального проката является толстолистовой прокат для изготовления сварных строительных конструкций. К указанным конструкциям относятся колоны и балки для зданий и сооружений гражданского и промышленного назначения, пролетные строения и пилоны мостов и т.д.

Учитывая, что основной расчет строительных конструкций ведётся по величине предела текучести, в основу классификации строительных марок стали положены значения предела текучести (класс прочности), обеспечиваемого в прокате в том или ином состоянии поставки. При этом одна и та же марка стали, в зависимости от состояния поставки (т.е. от наличия и вида применяемого упрочнения) может быть использована в различных классах прочности. Другой особенностью отнесения стали к тому или иному классу прочности является влияние толщины проката на уровень обеспечения прочностных характеристик (предел текучести и временное сопротивление); как правило, с увеличением толщины проката уровень надёжно обеспечиваемых прочностных характеристик снижается. В связи с этим класс прочности стали устанавливают по величине предела текучести, обеспечиваемого в горячекатаном или нормализованном состоянии для наименьших производимых толщин.

К наиболее востребованным для производства сварных металлоконструкций различного назначения (гражданское, промышленное и транспортное строительство) является толстолистовой прокат из стали с классов прочности 345 и 390. Металлопрокат указанных классов прочности изготавливают в Российской Федерации по нескольким стандартам (ГОСТ 19281-89, ГОСТ 27772-88, ГОСТ 6713-91). Каждый из указанных стандартов имеет свою область применения и особенности.

Перечень марок стали для рассматриваемых классов прочности представлен в таблице 1.

Рассмотрение зарубежных литературных данных и нормативно-технической документации на применяемый прокат для строительных конструкций показал, что отечественный прокат классов прочности 345 и 390 может быть рассмотрен в сравнении с сооветствующими классами прочности 345, 355, 380 и 420. Прокат обоих рассматриваемых классов прочности представлен достаточно большим количеством марок стали (таблица 2); по системе легирования их представляется возможным разделить на 3 основные группы:

-

- простые по составу C-Mn-Si марки стали. Этот подход использован для стали класса прочности 345, 355 и реализован в марках St52-3 по DIN 17100; S355 по EN 10025 D по ASTM 633; А242 по ASTM А242/А 242М;

-

- C-Mn-Si марки стали с дополнительным микролегированием ванадием и/или ниобием и азотом. Этот подход использован для стали класса прочности 355 и реализован в марках А, В, К по ASTM А588; 50R и 50A по CSA G.40.21); С ASTM 633; 50 по ASTМ А572/А 572М. Для стали класса прочности 420 реализован в марках 55 (380) и 60 (415) по ASTM 572-07.

-

- C-Mn-Si марки стали с дополнительным легированием хромом, никелем, молибденом, а также микролегированием ванадием и/или ниобием и азотом. Этот подход использован для стали класса прочности 355 и реализован в марках марка 50 по API 2Y; 50 и 50W по ASTM А709/А 709М; марка 50W по HWS. Для стали класса прочности 420 реализован в марках 60API 2Y 2006; S420N и S420NL по EN 10025-3 S420М и S420МL по EN 10025-4

Таблица 1 – Сравнение строительных сталей класса прочности С345 и С390 по ГОСТ 19821-89, ГОСТ 27772-88, ГОСТ 6713-91 по минимальному пределу текучести для данной толщины

| Класс прочности |

ГОСТ 19821-89 Прокат из стали повышенной прочности |

ГОСТ 27772-88 Прокат для строительных конструкций |

ГОСТ 6713-91 Прокат низколегированный конструкционный для мостостроения |

||||||

|

Марка стали |

Толщина проката, мм |

Минимальный предел текучести, Н/мм2 |

Марка стали |

Толщина проката |

Минимальный предел текучести, Н/мм2 |

Марка стали |

Толщина проката |

Минимальный предел текучести, Н/мм2 |

|

| 345 |

09Г2С, 17ГС, 10ХНДП, 10Г2С1, 14ХГС |

до 10 |

345 |

12Г2С, 09Г2С, 12Г2СД, 09Г2СД, 10ХНДП |

до 10 |

345 |

15ХСНД |

8-32 |

345 |

|

10-20 |

325 |

||||||||

|

20-40 |

305 |

||||||||

|

15ГФ, 17Г1С |

10-20 |

40-60 |

285 |

33-50 |

335 |

||||

|

60-80 |

275 |

||||||||

|

15ХСНД |

10-32 |

80-160 |

265 |

||||||

| 390 |

12Г2Б |

до 10 |

390 |

14Г2АФ |

до 50 |

390 |

10ХСНД |

8-15 |

390 |

|

15Г2СФ |

32 |

||||||||

|

10ХСНД |

40 |

16-32 |

|||||||

|

14Г2АФ |

50 |

||||||||

|

16Г2АФ |

32-50 |

33-40 |

|||||||

В большинстве применяемых марок стали, с целью повышения сопротивления атмосферной коррозии, используется легирование медью.

Сравнение применяемых систем легирования отечественных и зарубежных марок строительных стали свидетельствует о некоторой схожести подходов к созданию марочного сортамента строительных марок стали. Для обеих систем характерно применение – C-Mn-Si композиции без дополнительного легирования и микролегирования (типа 09Г2С). Другой подход – это применение к этой системе дополнительного легирования элементами, увеличивающими устойчивость аустенита – хром, никель, (молибден); для отечественных марок стали – это стали 15ХСНД и 10ХСНД. Третий подход – это применение к первой и второй схемам микролегирования ванадием и ниобием, причем в сочетании с разным количеством азота. Для отечественных марок – это сталь типа 14-16Г2АФ. Нужно отметить, что в отечественных стандартах (ГОСТах) на рассматриваемые классы прочности отсутствуют марки стали, содержащие одновременно хром, никель, медь в сочетании с микролегированием, и что особенно жаль, отсутствует сталь на базе C-Mn-Si композиции дополнительным микролегированием ванадием и/или ниобием при ограничении содержания азота значением менее 0,012-0,015%.

Таблица 2 – Сравнение строительных сталей класса прочности 345, 355, 380 и 420 по зарубежным стандартам по минимальному пределу текучести для данной толщины

| Стандарт |

Класс прочности |

Марка стали |

Толщина проката, мм |

Минимальный предел текучести, Н/мм2 |

Класс прочности |

Марка стали |

Толщина проката, мм |

Минимальный предел текучести, Н/мм2 |

| ASTM 242 |

345 |

А242 |

До 20 |

345 |

- |

- |

- |

- |

|

20-40 |

315 |

|||||||

|

40-100 |

290 |

|||||||

| ASTM 572 |

50 |

до 100 |

345 |

380 |

55 |

до 50 |

380 |

|

|

415 |

60 |

до 32 |

415 |

|||||

| ASTM 588 |

А, В, С, К |

до 100 |

345 |

- |

- |

- |

- |

|

|

100-125 |

315 |

|||||||

|

125-200 |

290 |

|||||||

| ASTM 633 |

С, D |

до 65 |

345 |

415 |

Е |

до 100 |

415 |

|

|

65-100 |

315 |

|||||||

| ASTM 709 |

50 |

до 50 |

345 |

- |

- |

- |

- |

|

|

50W |

50-100 |

|||||||

|

HWS 50W |

до 100 |

|||||||

| APY 2Y |

50 |

до 25 |

345-517 |

415 |

60 |

до 100 |

414-586 |

|

|

25-100 |

345-483 |

|||||||

| EN 10025-3 |

355 |

S355N S355NL |

до 16 |

355 |

420 |

S420N S420NL |

до 16 |

420 |

|

16-40 |

345 |

16-40 |

400 |

|||||

|

40-63 |

335 |

40-63 |

390 |

|||||

|

63-80 |

325 |

63-80 |

370 |

|||||

|

80-100 |

315 |

80-100 |

360 |

Анализируя опыт применения стали рассматриваемых классов прочности, следует обратить внимание на следующие обстоятельства. Для большей части рассматриваемых марок стали характерно заметное снижение нормативных значений прочностных свойств при увеличении толщины листов. Это обстоятельство приводит к заметному усложнению расчетов металлоконструкций (увеличению объёмов расчетов) и, что более существенно, утяжелению самих металлоконструкций вследствие повышения толщин применяемых листов для их изготовления.

Другим существенным недостатком рассматриваемых марок стали является низкий уровень ударной вязкости, в особенности определяемой на образцах с острым надрезом, высокие значения углеродного эквивалента (т.е. низкая свариваемость), а для проката из стали с нитридным упрочнением [1] типа 14Г2АФ-16Г2АФ, большую склонность к поражённости поверхностными дефектами, что делает их весьма не технологичными в металлургическом производстве [2]. Перечисленные недостатки связаны, в основном, с достаточно высоким марочным содержанием углерода и особенностями влияния нитридной фазы; вследствие перечисленных обстоятельств объём применения проката из стали с нитридным упрочнением существенно снизился.

В связи с этим наиболее часто применяемыми для рассматриваемых классов прочности в отечественной промышленности оказалась сталь марок 09Г2С(Д), 15ХСНД и 10ХСНД. Тем не менее даже эти марки стали не всегда обеспечивают современные технические характеристики, поскольку к прокату для новых сооружений предъявляют ещё более высокий комплекс требований (KCU-70

³ 34 Дж/см2, KCV-40

³ 34 Дж/см2; Yz

³ 35%; Сэ ≤ 0,45%), а при необеспечении исключает возможности применения ряда прогрессивных конструктивных и технологических решений при проектировании, изготовлении и монтаже современных сварных строительных металлоконструкций.

Современные условия проектирования, изготовления и возведение сооружений с использованием металлических конструкций требует новых марок стали, произведенных с использованием ресурсо- и энергосберегающих технологий. Определённый опыт по созданию и освоению современных строительных марок стали и технологий их производства (т.н. сталей «нового поколения») накоплен в ФГУП ЦНИИчермет им. И.П. Бардина при разработке и освоении экономнолегированной стали марок 15ХСНДА и 10ХСНДА взамен не обеспечивающей современные требования стали марок 15ХСНД и 10ХСНД [3,4,5]. Существенно изменённая система легирования, коренное улучшение комплексной технологии производства стали и проката позволили обеспечить ряд новых качественных характеристик, среди которых:

-

Гарантии обеспечения комплекса прочностных характеристик в нормализованном состоянии в расширенном диапазоне производимых толщин 8-50мм;

-

Нормированный уровень ударной вязкости KCU-70 ≥ 29 Дж/см2 и KCV-40 ≥ 29 Дж/см2;

-

Гарантированный уровень прочностных и пластических характеристик в Z-направлении sвz ≥ 0,75sв, ψz ≥ 35%;

-

Нормированный углеродный эквивалент Сэ ≤ 0,45%;

-

Существенное снижение расхода никеля и хрома на производство стали.

Освоенный в промышленных масштабах толстолистовой, широкополосный и полосовой прокат широко применяется в мостостроении и при возведении крупных уникальных сооружений. Однако развитие строительной индустрии требует, а развитие металлургических технологий позволяет разрабатывать и осваивать все более совершенных марок стали, более простого состава и обеспечивающие более высокий комплекс механических, технологических и потребительских свойств.

В предлагаемой статье приводятся результаты лабораторной разработки экономнолегированного проката классов прочности 345 и 390. Настоящая статья представляет материалы, полученные в рамках выполнения Государственного контракта №16.513.11.3082 в рамках Федеральной Целевой Программы «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса на 2007-2013 годы» по НИР: «Разработка составов и способов получения высокопрочных толстолистовых строительных сталей, обладающих повышенным сопротивлением хрупкому и вязкому разрушению, для эксплуатации в сложных климатических и геологических условиях».

На предварительном этапе создания экономнолегированной марки стали для строительных конструкций, с целью определения возможности обеспечения класса прочности проката не ниже 345, были выполнены лабораторные исследования по выявлению влияния химического состава на механические свойства стали C-Mn-Si системы легирования, в том числе с дополнительным микролегированием ниобием. Ниобий, как микролегирующий элемент, был выбран по опыту работы с сталью марок 15ХСНДА и 10ХСНДА, а также в соответствии с рекомендациями работ [6,7]. В качестве термической обработки выбрали нормализацию, как наиболее типичную обработку для проката 345-390 классов прочности, а также горячекатаное состояние в виде нормализационной прокатки (эквивалент нормализации) и более «жесткую» обработку с точки зрения формирования механических свойств – контролируемую прокатку с завершением деформации в аустенитной области (т.н. термомеханическую прокатку).

В лабораторных условиях в открытой индукционной печи с основной футеровкой было выплавлено 5 семикилограммовых плавок; химический состав лабораторных плавок приведен в таблице 3.

Таблица 3 – Химический состав лабораторных плавок

|

Условный номер слитка |

Объемная доля химических элементов, не более или в пределах, % |

||||||||||||

|

С |

Mn |

Si |

S |

P |

Cr |

Ni |

Cu |

V |

Nb |

Mo |

N |

Al |

|

|

1 |

0,11 |

1,51 |

0,43 |

0,004 |

0,012 |

- |

- |

0,26 |

- |

0,04 |

- |

0,07 |

0,04 |

|

2 |

0,12 |

1,53 |

0,51 |

0,004 |

0,011 |

- |

- |

0,25 |

- |

0,03 |

- |

0,08 |

0,03 |

|

3 |

0,10 |

1,57 |

0,43 |

0,003 |

0,015 |

- |

- |

0,25 |

- |

0,03 |

- |

0,07 |

0,04 |

|

4 |

0,11 |

1,61 |

0,44 |

0,005 |

0,013 |

- |

0,27 |

- |

0,04 |

- |

0,08 |

0,02 |

|

|

5 |

0,10 |

1,55 |

0,49 |

0,004 |

0,012 |

- |

- |

0,28 |

- |

0,03 |

- |

0,05 |

0,04 |

Разливку стали производили в изложницы с прибыльной частью; слитки охлаждали на воздухе.

Предварительно, для придания слиткам прямоугольной формы они были прокатаны нагорячо (нагрев до температуры 1250 °С) с небольшими обжатиями (менее 5%) на стане 300 с последующим охлаждением на воздухе.

При моделировании режимов нормализующей прокатки на лабораторном стане 300 руководствовались основными принципами, термомеханической прокатки [7,8], направленными на измельчение аустенитного зерна и соответственно на максимальное измельчение конечной феррито-перлитной структуры, а также обеспечение структурного состояния и механических свойств металла, эквивалентные нормализованному. Учитывая сказанное, при выборе параметров руководствовались следующими соображениями:

-

С целью исключения интенсивного роста зерна и более полного использования ниобия нагрев экспериментальных слитков под прокатку до температуры 1200-1220°С.

-

С целью максимального измельчения зерна за счет рекристаллизации аустенита температура раскатов после черновой стадии деформации не должна превышать 1100 – 1050°С. Во всех активных пропусках на черновой клети относительные обжатия должны составлять не менее 12%. Толщина подката с черновой клети должна быть не менее четырёхкратной номинальной толщины готового проката.

-

С целью определения оптимального температурного режима при чистовой прокатке с точки зрения влияния на механические свойства и структурное состояние листов предложено опробовать 5 интервалов температур окончания прокатки (таблица 4).

Таблица 4 – Рекомендованные к опробованию температурные режимы чистовой прокатки

|

Вариант режима |

Температура завершения прокатки на чистовой клети, °С |

|

1 |

900 – 920 |

|

2 |

860 – 880 |

|

3 |

830 – 850 |

|

4 |

800 – 820 |

|

5 |

780 – 790 |

Практически нагрев под прокатку осуществляли в электрической камерной печи; время нагрева в печи выбиралось из расчета 1,5 мин/мм слитка. Прокатку проводили за 7 проходов на лабораторном прокатном стане 300. Образцы, прокатанные по режиму нормализующей прокатки, охлаждались на воздухе. У охлажденных полос отрезали головную (70-90 мм) и донную обрезь (50-70 мм); обрезанные полосы размерами 11х80х640 мм резали на 2 половины – «карты» размерами 11х80х320 мм. Одну «карту» использовали для определения механических свойств в состоянии нормализующей прокатки, другую «карту» – для определения свойств нормализованном состоянии. Режим нормализации включал нагрев до температур 900¸920°С, выдержку с удельным временем 1,5 мин/мм и последующее охлаждение на спокойном воздухе;

Из каждой «карты» механическим способом вырезали образцы для испытаний на растяжение при комнатной температуре (образец тип 3, №7 по ГОСТ 1497 ) и образцы для испытаний ударный изгиб на образцах с острым надрезом при температурах -60°С и на образцах с круглым надрезом при – 70°С (образцы №11 и №1 по ГОСТ 9454 соответственно). Металлографические исследования проводили на шлифах, изготовленных из половинок ударных образцов.

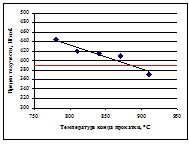

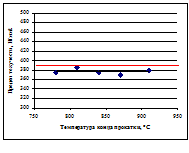

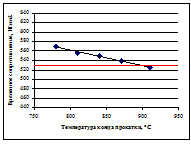

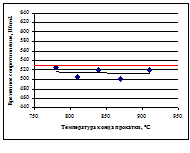

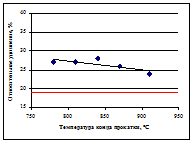

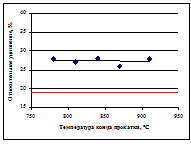

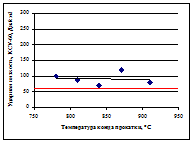

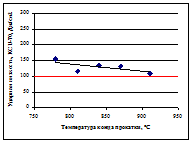

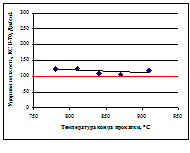

Учитывая, что одним из наиболее значащих факторов, определяющих комплекс механических свойств при термомеханической обработке является температура конца прокатки, результаты испытаний механических свойств опытного проката в горячекатаном (после нормализующей прокатки) и нормализованном состояниях представлены в видеонца прокаткиеханической обработке является темперауерывнолитой заготовки и листового проката. зависимости от температуры окончания прокатки в чистовой клети (рисунок 1).

Полученные результаты свидетельствуют о следующем. Снижение температуры окончания чистовой прокатки существенным образом повышает прочностные характеристики прокатанной полосы, незначительно повышают относительное удлинение и ударная вязкость. Снижение температуры окончания чистовой прокатки от 920 до 780°С привело к увеличению значений предела текучести с 380 до 445 Н/мм2; временное сопротивление при этом повышается с 525 до 570 Н/мм2; удлинение также незначительно подросло с 24,5 до 27% (абс).

|

Нормализующая прокатка |

Нормализация |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 1 – Влияние температуры конца прокатки на механические свойства толстолистового проката в состоянии после нормализующей прокатки и последующей нормализации

Значения ударной вязкости KCV-60 и KCU-70 также имеют тенденцию несколько повышать свои значения с понижением температуры окончания чистовой прокатки в исследуемом интервале. Тем не менее, при температурах конца прокатки, лежащих ниже 880°С, исследуемый прокат полностью обеспечивает требования, предъявляемые к прокату класса прочности 390.

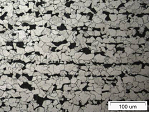

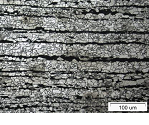

Исследование структурного состояния образцов стали рассматриваемого состава показало, что при горячей прокатке при температуре 900 – 920°С формируется феррито-перлитная структура (рисунок 2. а), характеризуемая размером ферритного зерна 8 балла, доля перлита составляет 15-20%, перлитная полосчатость 1,5-2 балла. При снижении температуры окончания чистовой прокатки формируется более дисперсная феррито-перлитная структура (рисунок 2. б) с размером зерна феррита 9-10 балла, с более развитой полосчатостью – до 4 балла.

|

|

|

|

|

а |

б |

в |

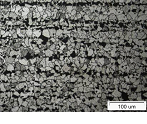

Рисунок 2 – Микроструктура опытных листов;

а – в состоянии после нормализующей прокатки (Ткп=911°С),

б – в состоянии после нормализующей прокатки (Ткп=815°С),

в – в состоянии после нормализации (Т=900-920°С).

Проведение дополнительной нормализации снижает прочностные характеристики горячекатаного проката (кроме прокатанного при 900-920°С), незначительно повышает пластичность и снижает вязкость горячекатаного проката, практически исключая влияние температуры окончания деформации на комплекс его механических свойств. Прокат исследуемой композиции химического состава в нормализованном состоянии обеспечивает требования класса прочности 345.

Формулировками ряда базовых, в основном зарубежных, стандартов (например EN 10025-3) нормализующая прокатка позиционируется как состояние поставки эквивалентное нормализованному и главными признаками которого являются идентичность механических свойств и структурного состояния. Основным критерием эквивалентности является тот факт, что свойства и структурное состояние, полученное при нормализующей прокатке сохраняются даже после проведения в последующем нормализации.

Учитывая приведенную формулировку, следует отметить, что температура окончания чистовой прокатки в интервале 900 – 920°С (вариант режима 1) соответствует для исследуемой композиции химического состава состояния нормализующей прокатки, которая обеспечивает этой композиции комплекс свойств соответствующий 345 классу прочности. При снижении температуры завершения прокатки в интервал 880 – 820°С (вариант режима 2-4) для данной достаточно экономнолегированной композиции химического состава надёжно обеспечивается комплекс свойств соответствующий 390 классу прочности. Это состояние в соответствии с EN 10025-3 обозначается термином «термомеханическая прокатка».

Заключение.

1.Приведен анализ применяемых в отечественной и зарубежной промышленности для производства толстолистового проката наиболее распространённых классов прочности 345 и 390 систем легирования стали. Основными системами легирования являются C-Mn-Si – для класса прочности 345; C-Mn-Si-V/Nb-N2 – для классов прочности 345 и 390; C-Mn-Si-Ni-Cr-Cu-V/Nb-N2 – для классов прочности 345 и 390.

2.Изучено формирование механических свойств и структуры при горячей прокатки и после нормализации в экономнолегированной композиции 0,1C-1,6Mn-0,5Si-0,03Nb-0,007N2. Показано, что в нормализованном состоянии на указанном составе может быть обеспечен класс прочности 345, а после термомеханической прокатки (нормализующей прокатки) класс прочности 390.

Список литературы.

1. Гладштейн Л. И., Литвиненко Д. А.

Высокопрочная строительная сталь. Металлургия. 1972. С. 240.

2. О.Б.Исаев, В.В. Емельянов, В.В.Кислица и др. Влияние содержания углерода в низколегированных сталях на качество поверхности непрерывнолитой заготовки и листового проката. Металлург. 2004. №5 с.35-37

3. И.Ф.Пемов, Ю.Д.Морозов, Г.Н.Мулько и др. – Совершенствование марочного сортамента стали для мостостроения. «Металлург» №2 2000 с.47-49

4.

И.Ф.Пемов, Ю.Д.Морозов, А.М.Степашин и др. – Мостовые стали нового поколения на основе природнолегированных руд халиловского месторождения. “Металлург” №9 2004г.с.36-39.

5.

И.Ф.Пемов, Ю.Д. Морозов, А.М. Степашин и др. – Разработка микролегированных сталей нового поколения для мостостроения. «Сталь» №7 2005г, с. 103-107.

6.Ф. И. Кочин, В. Л. Пилюшенко – Сравнительное исследование сталей 15ГБ и 15ГАФ после нормализации и улучшения. «МиТОМ» №12, 1988г с.37-43

7. Хайстеркамп Ф., Хулка К., Матросов Ю.И. и др.

Ниобийсодержащие низколегированные стали. -М.: “СП ИНТЕРМЕТ ИНЖИНИРИНГ. 1999.

8.

Эфрон Л.И. Формирование структуры и механических свойств конструкционных сталей при термомеханической обработке в потоке прокатного стана// Сталь. 1995. 8. С. 57-64.