Введение

При отработке карьеров автомобильный транспорт был и остается основным видом транспорта, обеспечивающим ведение горных работ. Техническое состояние каждого самосвала является фактором, определяющим эффективность его работы и соответственно эффективность работы и экономические показатели предприятия в целом.

Согласно требованиям п.5 статьи 7 Федерального закона «О промышленной безопасности опасных производственных объектов» от 21.07.97 N 116-ФЗ (ред. от 04.03.2013) технические устройства, применяемые на опасном производственном объекте, в процессе эксплуатации подлежат экспертизе промышленной безопасности в порядке, установленном федеральным органом исполнительной власти в области промышленной безопасности, если иная форма оценки соответствия таких технических устройств обязательным требованиям к ним не установлена техническими регламентами.

Специалистами в области Промышленной безопасности в рамках экспертизы промышленной безопасности (далее – ЭПБ) опасных производственных объектов (далее – ОПО) в период с 2008 г. по 2014 г. были обследованы карьерные самосвалы с истекшим нормативным сроком эксплуатации. В объеме ЭПБ проводилось техническое диагностирование самосвалов с применение методов неразрушающего контроля. Техническое диагностирование самосвалов производилось ежегодно, что позволило отслеживать динамику и повторяемость дефектов.

Особое внимание уделялось состоянию рам самосвалов, как к наиболее ответственным элементам конструкции самосвала.

Рама является основной несущей конструкцией самосвала. Состояние рамы во многом определяет общее техническое состояние автомобиля. Рамы современных карьерных автосамосвалов представляют собой высоконагруженные несущие конструкции, к которым предъявляются повышенные требования надежности. Систематически возникающие случаи трещинообразования могут привести к разрушениям рам и имеют своим следствием значительные материальные потери как из-за снижения объемов транспортирования полезного ископаемого, так и из-за большой стоимости ремонта крупногабаритных узлов и конструкций. Таким образом, рамы карьерных автосамосвалов необходимо рассматривать как конструкции повышенной ответственности, методы диагностики которых следует совершенствовать для обеспечения надежности и повышения эффективности эксплуатации машин в целом, исключения тяжелых повреждений и разрушений.

В связи с этим актуальным является анализ и систематизация повреждений рам карьерных самосвалов, эксплуатируемых на предприятиях горнодобывающей промышленности для своевременного выявления возникающих в них дефектов и проведения последующего ремонта.

В данной статье проанализированы результаты технического диагностирования карьерных самосвалов, эксплуатируемых на открытых горных работах, которое проводили специалисты в объеме ЭПБ, и обозначены на схемах рам самосвалов зоны появления наиболее часто встречающихся дефектов.

Данная работа может быть полезна при проведении обследования рам карьерных самосвалов.

За период с 2008 по 2014 г.г. ЭПБ прошли более 35 карьерных самосвалов следующих моделей:

-

самосвалы EUCLID R170 производства фирмы Euclid- Hitachi Heavy Ecuipment inc, Япония 1998÷2001 г.в.;

-

самосвалы Caterpillar 785С производства фирмы Caterpillar, США 2002÷2007 г.в.;

-

самосвалы БелАЗ 75131 производства ПО «БелАЗ», Беларусь 2004÷2007 г.в.

Краткая техническая характеристика карьерных самосвалов, прошедших ЭПБ приведена в таблице 1.

Таблица 1 – Техническая характеристика карьерных самосвалов

|

Параметр |

Euclid R170 |

Caterpillar 785С |

БелАЗ 75131 |

| Номинальная масса перевозимого груза, кг |

156000 |

130000 |

130000 |

| Масса полная самосвала, кг |

278964 |

249480 |

237000 |

| Максимальная скорость движения, км/ч |

54,7 |

55 |

48 |

| Мощность двигателя, кВт |

1324 |

1082 |

1176 |

| Трансмиссия |

Электромеханическая |

||

| Габаритные размеры, мм:

Длина Ширина Высота (без груза) по козырьку, мм |

12220 6550 6430 |

11022 6640 5769 |

11500 6900 5720 |

Условия эксплуатации карьерных самосвалов приведены в таблице 2.

Таблица 2 – Условия эксплуатации карьерных самосвалов

| Глубина карьера, м | до 280 |

| Преобладающий уклон дорожного полотна, % | не более 8 |

| Тип дорожного покрытия | грунтовое |

| Объемная масса перевозимого груза, т/м3 | 2,7 |

| Объем ковша на погрузке, м3 | 10 |

| Средний пробег, тыс. км/год | 100÷110 |

Обнаруженные в ходе проведения ЭПБ самосвалов дефекты рам анализировались и систематизировались, что позволило определить участки рам самосвалов с наиболее часто повторяющимися дефектами.

Результаты представлены в таблицах 3 – 8 и на рисунках 1 – 3.

Таблица 3 – Распределение дефектов металлоконструкции рамы самосвалов EUCLID R170

|

Дефекты |

Самосвалы Euclid R170, гаражные номера. |

% от общего числа машин |

|||

|

№02 |

№03 |

№04 |

№05 |

||

|

Лонжероны, район сопряжения с 1-ой поперечины. Трещины по основному металлу. Повторные трещины по ремонтным сварным швам. |

х |

|

|

|

25 |

|

Тумбы, передняя часть с внешней стороны в районе крепления цилиндра подвески. Трещины по основному металлу. Повторные трещины по ремонтным сварным швам. |

х |

х |

|

х |

75 |

|

Верхняя балка 2-й поперечины, правая сторона. Вертикальная стенка. Трещины по основному металлу. Повторные трещины по ремонтным сварным швам. |

х |

|

|

|

25 |

|

Лонжероны, район крепления 2-й поперечины. Верхний лист и боковые стенки. Трещины по основному металлу. Повторные трещины по ремонтным сварным швам. |

|

х |

х |

|

50 |

|

Лонжероны, внутренние боковые стенки в местах крепления 3-й поперечины. Трещины по основному металлу. Повторные трещины по ремонтным сварным швам. |

х |

х |

|

х |

75 |

|

5-я поперечина. Проушины крепления реактивной штанги заднего моста. Трещины по сварным швам крепления проушин, выходящие на основной металл поперечины. |

|

х |

|

|

25 |

|

5-я поперечина. Проушины крепления балки заднего моста. Трещины по сварным швам крепления проушин. |

х |

|

х |

х |

75 |

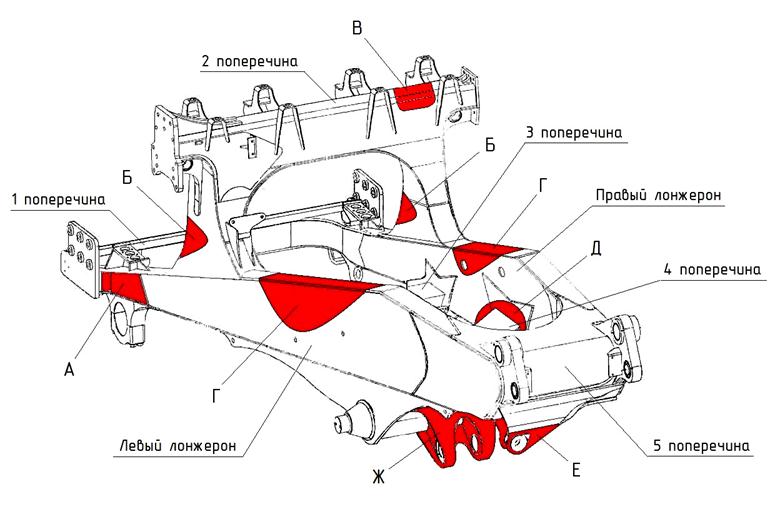

Таблица 4 – Характерные дефекты рамы карьерного самосвала EUCLID R170

|

Обозн. на рис. 1 |

Место расположения дефекта |

Описание дефекта |

|

А |

Места сопряжения лонжеронов и 1-ой поперечины. |

Трещины по основному металлу. Повторные трещины по ремонтным сварным швам. |

|

Б |

2-я поперечина. Тумбы в районе крепления цилиндра подвески. |

Трещины по основному металлу. Повторные трещины по ремонтным сварным швам. |

|

В |

2-я поперечина. Верхняя балка, правая сторона. |

Трещины по основному металлу. Повторные трещины по ремонтным сварным швам. |

|

Г |

Лонжероны, район крепления 3-й поперечины. Верхний лист и боковые стенки. |

Трещины по основному металлу. Повторные трещины по ремонтным сварным швам. |

|

Д |

Лонжероны, внутренние боковые стенки в местах крепления 4-й поперечины. |

Трещины по основному металлу. Повторные трещины по ремонтным сварным швам. |

|

Е |

5-я поперечина. Проушины крепления реактивной штанги заднего моста. |

Трещины по сварным швам крепления проушин, выходящие на основной металл поперечины. |

|

Ж |

5-я поперечина. Проушины крепления балки заднего моста. |

Трещины по сварным швам крепления проушин. |

Рисунок 1. Рама автосамосвала Юклид Р-170. Зоны металлоконструкции с наиболее часто повторяющимися дефектами

Таблица 5 – Распределение дефектов металлоконструкции рамы самосвалов Caterpillar 785С

|

Дефекты |

Самосвалы Caterpillar 785С, гаражные номера. |

% от общего числа машин |

|||||||||||

|

№21 |

№22 |

№23 |

№24 |

№25 |

№26 |

№27 |

№28 |

№29 |

№30 |

№31 |

№32 |

||

|

Лонжероны, район сопряжения с передними стойками устройства защиты при опрокидывании. Трещины по основному металлу. |

х |

|

х |

х |

х |

|

х |

|

|

|

|

|

50 |

|

Передние стойки устройства защиты при опрокидывании, район сопряжения с лонжеронами. Трещины на задней стенке. |

|

|

|

|

|

|

х |

|

|

х |

|

|

|

|

Лонжероны, район сопряжения с задними стойками устройства защиты при опрокидывании. Трещины по основному металлу. |

|

|

х |

х |

|

|

|

|

|

|

|

|

17 |

|

Задние стойки устройства защиты от опрокидывания. Трещины на передней стенке. |

х |

|

|

х |

|

|

х |

х |

|

х |

х |

|

75 |

|

Задние стойки устройства защиты от опрокидывания. Трещины на задней стенке. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Задние стойки устройства защиты от опрокидывания. Трещины на боковых стенках с внешней стороны. |

х |

|

|

|

|

х |

х |

|

|

х |

х |

|

|

|

Задние стойки устройства защиты от опрокидывания. Трещины на боковых стенках с внутренней стороны. |

|

|

|

|

|

|

х |

|

х |

|

|

|

|

|

3-я поперечина. Трещины по сварным швам проушин крепления балки заднего моста. |

|

х |

|

|

|

|

|

|

|

|

|

|

8 |

|

Лонжероны в местах крепления 4-й поперечины. Трещины по сварным швам и основному металлу. |

х |

|

|

х |

х |

|

х |

|

|

х |

х |

х |

58 |

|

4-я поперечина. Проушины крепления реактивной штанги заднего моста. Трещины по сварным швам и основному металлу. |

х |

х |

|

х |

х |

х |

|

|

|

|

|

|

42 |

|

Кронштейны крепления балки цапф г/ц подъема платформы. Трещины по основному металлу. |

|

|

|

х |

|

|

|

|

|

|

|

|

8 |

|

Цапфы г/ц подъема платформы. Трещины по сварным швам. |

|

|

|

х |

|

|

|

|

|

|

|

|

8 |

|

Лонжероны, средняя часть в местах крепления заправочных емкостей. Трещины по основному металлу. |

|

|

|

|

|

|

х |

|

|

|

|

|

8 |

|

2-я поперечина. Трещины основного металла литой части в районе сопряжения с лонжеронами. |

|

|

|

|

|

|

х |

|

|

|

|

|

8 |

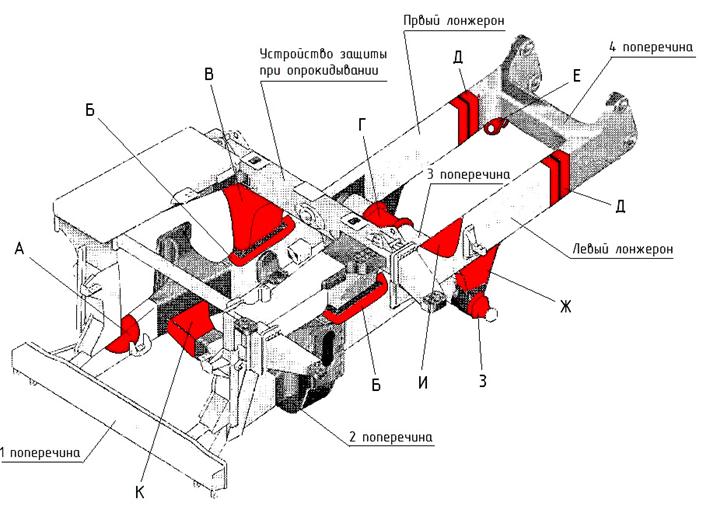

Таблица 6 – Характерные дефекты рамы карьерного самосвала Caterpillar 785С

|

Обозн. на рис. 2 |

Место расположения дефекта |

Описание дефекта |

|

А |

Места сопряжения лонжеронов с передними стойками устройства защиты при опрокидывании. |

Трещины по основному металлу и сварным швам. Повторные трещины по ремонтным сварным швам. |

|

Б |

Места сопряжения лонжеронов с задними стойками устройства защиты при опрокидывании. |

Трещины по основному металлу. Повторные трещины по ремонтным сварным швам. |

|

В |

Задние стойки устройства защиты при опрокидывании. |

Трещины по основному металлу. Повторные трещины по ремонтным сварным швам. |

|

Г |

3-я поперечина. Проушины крепления балки заднего моста. |

Трещины по сварным швам. Повторные трещины по ремонтным сварным швам. |

|

Д |

Лонжероны в местах крепления 4-й поперечины. |

Опоясывающие трещины по сварным швам. Повторные трещины по ремонтным сварным швам. |

|

Е |

4-я поперечина. Проушины крепления реактивной штанги заднего моста. |

Трещины по сварным швам крепления проушин, выходящие на основной металл поперечины. |

|

Ж |

Кронштейны крепления балки цапф г/ц подъема платформы. |

Трещины по основному металлу. |

|

З |

Цапфы г/ц подъема платформы. |

Трещины по сварным швам. |

|

И |

Лонжероны, средняя часть в местах крепления заправочных емкостей. |

Трещины по основному металлу. |

|

К |

2-я поперечина. |

Трещины основного металла литой части в районе сопряжения с лонжеронами. |

Рисунок 2. Рама автосамосвала Caterpillar 785. Зоны металлоконструкции с наиболее часто повторяющимися дефектами

Таблица 7 – Распределение дефектов металлоконструкции рамы самосвалов БелАЗ 75131 ОАО «Карельский окатыш»

|

Дефекты |

Самосвалы БелАЗ 75131, гаражные номера. |

% от общего числа машин |

||||||||||||

|

№60 |

№61 |

№62 |

№63 |

№64 |

№65 |

№66 |

№67 |

№68 |

№69 |

№70 |

№72 |

№73 |

||

|

1-я поперечина. Трещины по сварным швам проушин крепления балки переднего моста. |

|

|

|

|

х |

|

|

|

|

|

|

х |

15 |

|

|

Стойки 2-й поперечины. Трещины по сварным швам ребер жесткости к лонжерону. |

х |

х |

х |

х |

х |

х |

х |

х |

х |

|

х |

х |

х |

92 |

|

Стойки 2-й поперечины. Трещины по основному металлу стенок. |

|

|

|

|

|

х |

|

х |

|

|

|

|

15 |

|

|

Стойки 2-й поперечины. Трещины по сварным швам кронштейнов цилиндров подвески. |

х |

|

|

|

|

|

|

|

|

|

|

|

х |

15 |

|

Лонжероны, вертикальные стенки в районе крепления 2-й поперечины. Трещины по основному металлу. |

|

|

х |

|

|

|

|

|

х |

х |

|

|

23 |

|

|

Верхняя балка 2-й поперечины. Трещины по сварным швам кронштейнов соединения со стойками. |

х |

х |

х |

х |

|

|

|

х |

|

|

|

х |

х |

54 |

|

Нижняя балка 2-й поперечины, район сопряжения с лонжеронами. Трещины по основному металлу и ремонтным сварным швам. |

х |

х |

х |

х |

х |

х |

|

х |

х |

х |

х |

х |

х |

92 |

|

Лонжероны, вертикальные стенки в районе крепления 3-й поперечины. Трещины по основному металлу. |

|

|

|

|

|

|

х |

х |

х |

|

|

|

23 |

|

|

Лонжероны, внутренние и наружные вертикальные стенки в местах крепления 4-й поперечины. Трещины по основному металлу и сварным швам. |

х |

|

х |

|

х |

|

|

|

х |

|

х |

|

38 |

|

|

Лонжероны, внутренние вертикальные стенки в местах крепления 5-й поперечины. Трещины по основному металлу и сварным швам. |

|

|

|

|

|

|

|

|

|

|

|

|

х |

8 |

|

5-я поперечина. Трещины по сварным швам и основному металлу проушин крепления реактивной штанги заднего моста. |

|

|

|

х |

|

|

|

|

|

|

|

х |

15 |

|

|

5-я поперечина. Трещины по сварным швам и основному металлу. |

|

|

|

|

|

|

|

|

х |

|

|

х |

15 |

|

|

3-я поперечина. Трещины по сварным швам и основному металлу проушин крепления балки заднего моста. |

х |

|

|

|

|

|

|

|

|

|

|

|

8 |

|

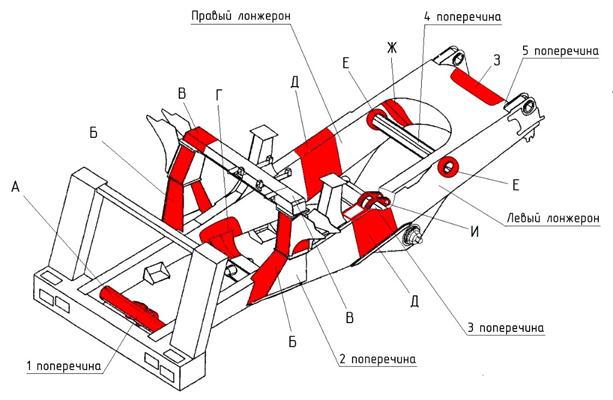

Таблица 8 – Характерные дефекты рамы карьерного самосвала БелАЗ 75131

|

Обозн. на рис. 3 |

Место расположения дефекта |

Описание дефекта |

|

А |

1-я поперечина. Проушины крепления балки переднего моста. |

Трещины по сварным швам. Повторные трещины по ремонтным сварным швам. |

|

Б |

Вертикальные стойки 2-й поперечины. Кронштейны крепления цилиндров подвески. Ребра жесткости между задними стенками стоек и внешними вертикальными стенками лонжеронов. Лонжероны в местах сопряжения со стойками 2-й поперечины. |

Трещины по сварным швам и основному металлу. Повторные трещины по ремонтным сварным швам. |

|

В |

2-я поперечина. Верхняя балка в местах крепления к стойкам. |

Трещины по сварным швам и основному металлу. Повторные трещины по ремонтным сварным швам. |

|

Г |

2-я поперечина. Нижняя балка в местах крепления к лонжеронам. |

Трещины по основному металлу и сварным швам. Повторные трещины по ремонтным сварным швам. |

|

Д |

Лонжероны, внутренние и наружные вертикальные стенки в местах крепления 3-й поперечины. |

Трещины по основному металлу. Повторные трещины по ремонтным сварным швам. |

|

Е |

Лонжероны, внутренние и наружные вертикальные стенки в местах крепления 4-й поперечины. |

Трещины по сварным швам и основному металлу. Повторные трещины по ремонтным сварным швам. |

|

Ж |

Лонжероны в местах крепления 5-й поперечины. |

Трещины по основному металлу. |

|

З |

5-я поперечина. |

Трещины по основному металлу.

|

|

Трещины по сварным швам и основному металлу проушин крепления реактивной штанги заднего моста. |

||

|

И |

3-я поперечина. |

Трещины по сварным швам и основному металлу проушин крепления балки заднего моста. |

Рисунок 3. Рама автосамосвала БелАЗ 75131. Зоны металлоконструкции с наиболее часто повторяющимися дефектами

Выводы

В результате анализа характерных дефектов, выявленных в процессе технического диагностирования рам карьерных самосвалов, можно сделать следующие выводы.

В настоящее время карьерные автосамосвалы вырабатывают свой ресурс на 80÷90%. При этом автосамосвалы БелАЗ 75131, будучи сравнимыми с EUCLID R170 и Caterpillar 785С по грузоподъемности и производительности, несколько уступают им по надежности. Как показывают эксплуатационные наблюдения первые трещины на рамах самосвалов БелАЗ 75131 обычно наблюдаются после пробега 100÷200 тысяч километров в зависимости от условий эксплуатации. Трещины на рамах самосвалов Caterpillar 785С образовываются после 200÷300 тыс. км., а на рамах самосвалов EUCLID после 300÷400 тыс. км.

Количество дефектов рам карьерных самосвалов и их повторяемость закономерно уменьшаются с увеличением срока эксплуатации техники.

Зависимость количества и вида дефектов рамы самосвала от величины его наработки (пробега) показывает, что на образование дефектов имеет влияние не только наработка, а и ряд других факторов, таких как условия и жесткость эксплуатации, целесообразность и качество проведения ремонтов или замены узлов и агрегатов и др.

Каждый конкретный самосвал имеет свою динамику изменения технического состояния, что диктует необходимость индивидуального подхода к его ремонту в течение срока его службы с целью наибольшего продления этого срока.

Рекомендации

Для обеспечения длительной и безотказной работы несущих конструкций самосвалов необходимо соблюдать правила их эксплуатации. Не допускать перегруза самосвала, использовать дорожное полотно с характеристиками, согласно требований эксплуатационной документации. В процессе эксплуатации самосвала периодически проводить контроль технического состояния рамы.

Для получения качественного сварного соединения при ремонте важное значение имеет качество применяемых электродов и подготовка поверхностей к сварке.

Перед проверкой технического состояния рамы самосвал необходимо вымыть водой или паром под высоким давлением, установить на хорошо освещенную площадку. Это обеспечит осмотр и поиск повреждений. Многие трещины легко заметить на чистом металле, иногда можно прибегнуть к помощи красителя. Можно для поиска трещин воспользоваться методом незначительного прогрева (до 3000С) предполагаемого участка с помощью газовой гарелки. При этом трещина расширится. Данный метод позволит также определить, является ли предполагаемый дефект трещиной или небольшой царапиной. При осмотре следует обращать особое внимание на состояние кронштейнов и мест их приварки, поскольку они являются наиболее нагруженными и наиболее ответственными участками конструкции. Следует проверить состояние сварных швов. Трещины обычно появляются в местах, находящихся под действием растягивающих напряжений. Местонахождение таких участков показано на рис. 1-3. Трещины, как правило, увеличиваются, если самосвал продолжает оставаться в работе. Поэтому, наиболее предпочтительным является ремонт на начальных стадиях образования трещин. Если все же после обнаружения трещины самосвал не может быть поставлен на ремонт, следует применить метод «остановочного сверления», который состоит в следующем: определите конечные точки трещины и просверлите там отверстия. Это уменьшит величину напряжения на концы трещины и временно остановит ее увеличение.

Библиографический список

- Проскуряков В.Б. Динамика и прочность рам и корпусов транспортных машин. Л.: Машиностроение, 1972. – 232 с.

- Васильев М.В., Смирнов В.П., Кулешов А.А. Эксплуатация карьерного автотранспорта. – М.: Недра, 1979. – 280 с.

- Характерные разрушения деталей машин и металлоконструкций (Рекомендации по ремонту и предотвращению разрушения) / Под ред. А.М.Ишкова. Якутск: ЯФ СО АН СССР, 1988. – 40 с.

- Казарез А.А., Кулешов А.А. Эксплуатация карьерных автосамосвалов с электромеханической трансмиссией. М.: Недра, 1988. – 264 с.

- Циперфин И.М. Автомобильный карьерный транспорт. М.: Недра, 1992. -196 с.

- Зырянов И.В. Совершенствование технического обслуживания карьерных самосвалов грузоподъемностью 110 – 136 т / И.В. Зырянов, С.Ф. Пацианский // Горный журнал. – 1999. – №7. – С. 66-68.

- Прочность, ресурс и безопасность машин и конструкций / Под ред. Н.А.Махутова, М.М.Гаденина. М.: ИМАШ РАН, 2000. – 528 с.

- Карьерный автотранспорт: состояние и перспективы / П.Л. Мариев, А.А. Кулешов, А.Н. Егоров, И.В. Зырянов – Спб.: Наука, 2004. – 429 с.