Эксплуатационные свойства деталей и узлов машин существенно зависят от качества сопрягающихся поверхностей и поверхностного слоя. Они в свою очередь определяются геометрическими показателями (макроотклонения, волнистость, шероховатость), физико-механическими (микротвердость, остаточные напряжения, структура) характеристиками и взаимным расположением микронеровностей на сопрягаемых элементах. В процессе эксплуатации машины, узла или детали происходят изменения, которые снижают их долговечность.

Одним из способов повышения долговечности деталей машин является электромеханическая обработка (ЭМО). Она заключается в нагреве металла детали действием двух источников тепловыделения – электрического тока и трения, мгновенно в местах контакта инструмента и детали с одновременным действием значительных давлений, причём кратковременное термомеханическое воздействие измеряется сотыми долями секунды при высокой скорости охлаждения вовнутрь детали.

В результате ЭМО увеличивается твердость металла связанная с измельчением структуры, полученной в условиях всестороннего сжатия, образующегося при быстром охлаждении мелкодисперсного мартенсита, который наследует дислокационную структуру сильно деформированного аустенита, повышение шероховатости поверхности на 2-3 класса и появление остаточных напряжений сжатия, что повышает основные эксплуатационные свойства деталей машин, а это указывает на перспективность ЭМО как технологии [1].

При исследовании ЭМО возникают следующие проблемы:

трудоёмкость получения требуемого результата, связанная со значительными затратами времени на его получение, например изготовление и получение микрошлифов;

- отсутствие теоретических зависимостей полученной структуры поверхности деталей для определённых марок стали от параметров ЭМО.

- отсутствие специализированной аппаратуры и программного обеспечения для автоматизированного проведения эксперимента.

Из выше приведённых проблем вытекает цель дальнейшего исследования – разработать комплекс средств автоматизации эксперимента для исследования ЭМО.

Для реализации этой цели необходимо:

- провести поиск и анализ средств автоматизации электросилового оборудования (тиристорные регуляторы, датчики тока и напряжения, датчики неразрушающего контроля поверхности и др.);

- провести поиск и анализ устройств автоматизации и сбора данных, а также программного обеспечения к нему.

Эффективность создания и эксплуатации автоматизированных производственных систем обеспечивается интеграцией таких автоматизированных систем как АСНИ, САПР ,САПР ТП,АСУ,АСУ ТП. Опыт создания информационно-измерительных систем и информационно-управляющих систем на основе широкого использования ЭВМ показал, что проблемы создания систем автоматизации в науке, технике и производстве решаются на основе разработки общих методов и средств автоматизации в виде информационно-вычислительных систем с магистрально-модульной структурой. Этим обеспечивается создание систем автоматизации измерения, управления, сбора и анализа данных в реальном масштабе времени с требуемыми характеристиками [2].

В настоящее время уровень развития и решения задач автоматизации в научных исследованиях по сравнению с автоматизацией технологических процессов предъявляет повышенные требования к системам автоматизации и стимулирует их развитие.

При этом требуется обеспечивать такие параметры как:

- высокое быстродействие сбора данных;

- высокая точность средств измерения;

- большая плотность монтажа (микроминиатюризация) в целях увеличения числа каналов измерений;

- высокая производительность средств сбора и анализа данных и т. д.

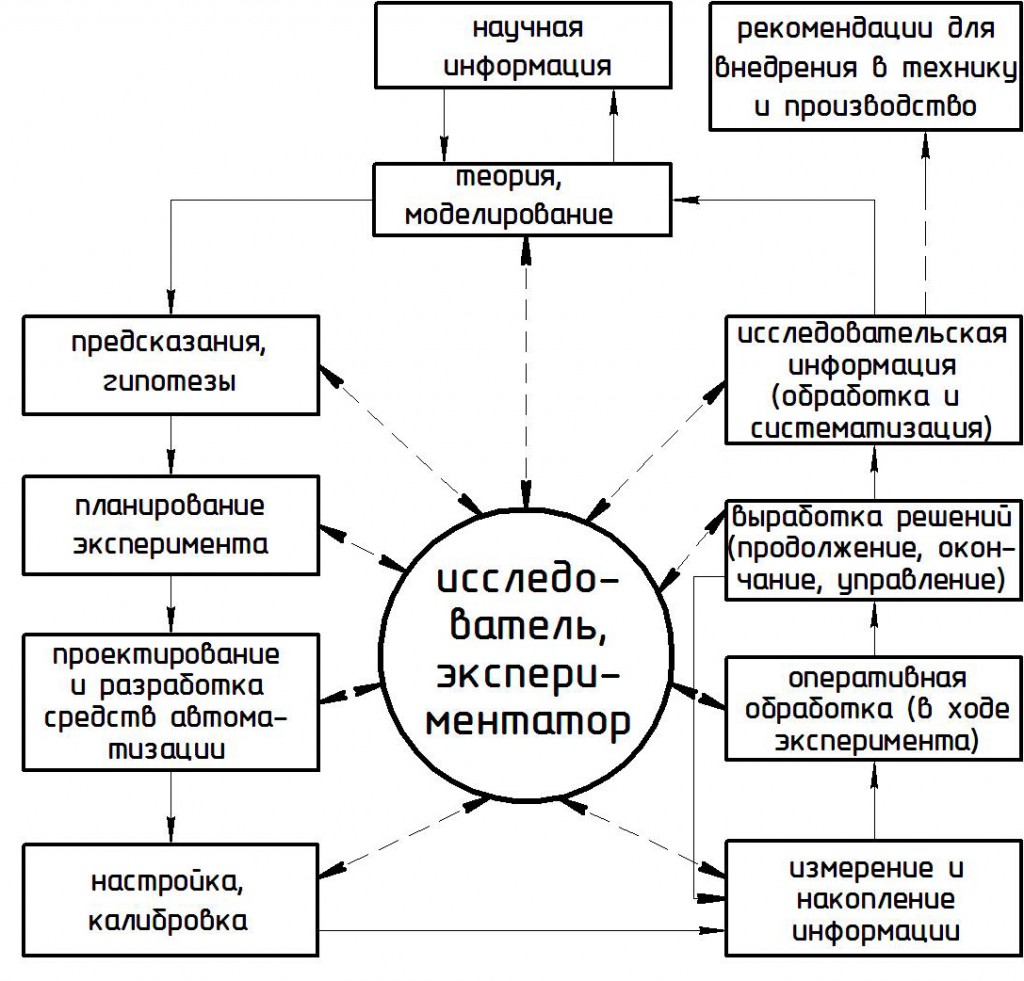

В научных исследованиях обычно выделяют десять основных этапов, подлежащих автоматизации (рис. 1) [3].

Таким образом, осуществляется замкнутый цикл регенеративного развития и получения новых знаний, в котором в настоящее время автоматизация играет решающую роль.

Автоматизация экспериментов является основой как фундаментальных, так и прикладных исследований. Большое разнообразие дорогостоящих экспериментов приводит к необходимости разрабатывать системы автоматизации, решающие определенные классы задач. Тем не менее основой эксперимента является процесс получения в реальном масштабе измерительной информации (рис. 1б). При этом различают пассивные и активные эксперименты. В первом случае измерение ведется без воздействия на объект, во втором случае дополнительно воздействуют на объект по требуемым алгоритмам. Обобщенная модель автоматизации современного эксперимента (рис. 2) включает все взаимосвязанные этапы эксперимента, хотя в конкретных случаях многие из них могут быть слабо выражены или отсутствовать совсем.

Для обеспечения такой структуры системы автоматизации эксперимента необходим стандарт на общую шину, её интерфейс и конструкцию блоков.

б)

Рисунок 1 – Этапы научных исследований (а) и структурная схема модульной системы автоматизации (б):

М — функциональный модуль (прибор для измерения или управления);

КС-контроллер секции для сопряжения с машиной.

Рисунок 2 – Модель системы автоматизации эксперимента:

Fi — средняя интенсивность поступления информации на i-м уровне;

Ii— объем измерительной информации на i-м уровне сбора, бит;

Сi — объем управляющей информации на i-м уровне, бит.

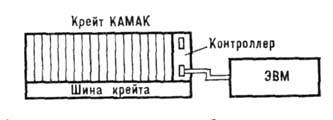

Первым таким стандартом стала система КАМАК[3]. Первой ступенью в системе КАМАК является крейт (каркас), в который вставляют электронные блоки (рис. 3а) На задней панели крейта имеется шина обмена. Вся измерит. аппаратура АС размещается в блоках. В функциональный блок информация поступает в виде команд и данных с шины обмена и в виде сигналов от датчиков через переднюю панель. В крейте могут разместиться 23 функциональных блока и специальный блок, наз. контроллером, обеспечивающий связь с каналом обмена ЭВМ. Крейты можно объединять в ветвь, содержащую до 7 крейтов (рис. 3б). Контроллеры крейтов подключают к каналу ветви, который через специальный интерфейс, называемый драйвером ветви, соединяется с каналом обмена ЭВМ. Ветвь позволяет разнести крейты и ЭВМ на десятки метров. Для АС, распределённых на большие расстояния, существует последовательный канал КАМАК, позволяющий связывать до 62 крейтов. Последовательный канал связан с каналом обмена ЭВМ через специальный интерфейс, наз. последовательным драйвером.

а) б)

Рисунок 3 – Схема ветви КАМАК

Эффективность использования систем КАМАК обусловлена их гибкостью, возможностью быстрой перестройки и наращивания системы в процессе изменения программы исследований, причём возможна такая организация работы крейта (и ветви), при которой система обслуживает сразу несколько экспериментов.

Недостатком системы КАМАК является малая скорость передачи данных и сложность сведения в систему несколько процессоров. Разработка и выпуск дешёвых микропроцессоров позволяют создавать многопроцессорные системы.

Наиболее перспективными представляются новые системы FASTBUS и EUROBUS. Система EUROBUS гораздо более гибкая, чем система КАМАК. Расширение возможностей позволяет строить на её основе исследовательские АС разного уровня сложности, использовать её для автоматизации небольших установок. Особенность системы FASTBUS, разработанной в США,- на порядок большее быстродействие, чем в системе КАМАК [4].

В настоящее время на рынке средств автоматизации появляются современные программно-аппаратные комплексы на базе аналогово-цифровых преобразователей (АЦП), которые наиболее применимы для автоматизации экспериментов при исследовании процессов ЭМО.

Эти комплексы обладают следующими преимуществами:

- малые габариты и энергопотребление;

- высокое быстродействие и пропускная способность;

- согласование с ПЭВМ;

- использование универсальных интерфейсов передачи данных;

- интуитивно-понятный интерфейс.

Наиболее распространены программно-аппаратные комплексы на базе АЦП следующих фирм: National Instruments transforms, ООО “Л Кард”, ЗАО “Руднев-Шиляев”, Компания СИГНАЛ ХОЛИТ Дэйта Системс Научно-производственная компания АУРИС и ЗАО “Электронные технологии и метрологические системы”.

Наиболее интересные решения для автоматизации эксперимента представляет последняя фирма – ЗАО “Электронные технологии и метрологические системы”[5], которая одновременно с аппаратной частью представляет и собственно реализованную программную, выполненную на русском языке.

Наиболее подходящим решением для автоматизации эксперимента при исследовании процесса ЭМО можно считать модуль ZET 210 с Модуль функционирует в режиме непрерывного ввода/вывода аналоговых и цифровых сигналов в память персонального компьютера с возможностью цифровой обработки сигналов. Оцифровывание выбранных каналов происходит последовательной коммутацией ключей с использованием одного АЦП. Базовое программное обеспечение ZETLab, поставляемое с модулем ZET 210, позволяет приступить к процессу измерения и управления сразу после подключения модуля к персональному компьютеру. В него уже входят все необходимые программы для проведения испытаний и измерений, длительного мониторинга по нескольким выбранным измерительным каналам, контроль измеряемых величин, вывод текущих измеряемых параметров на монитор ПК.

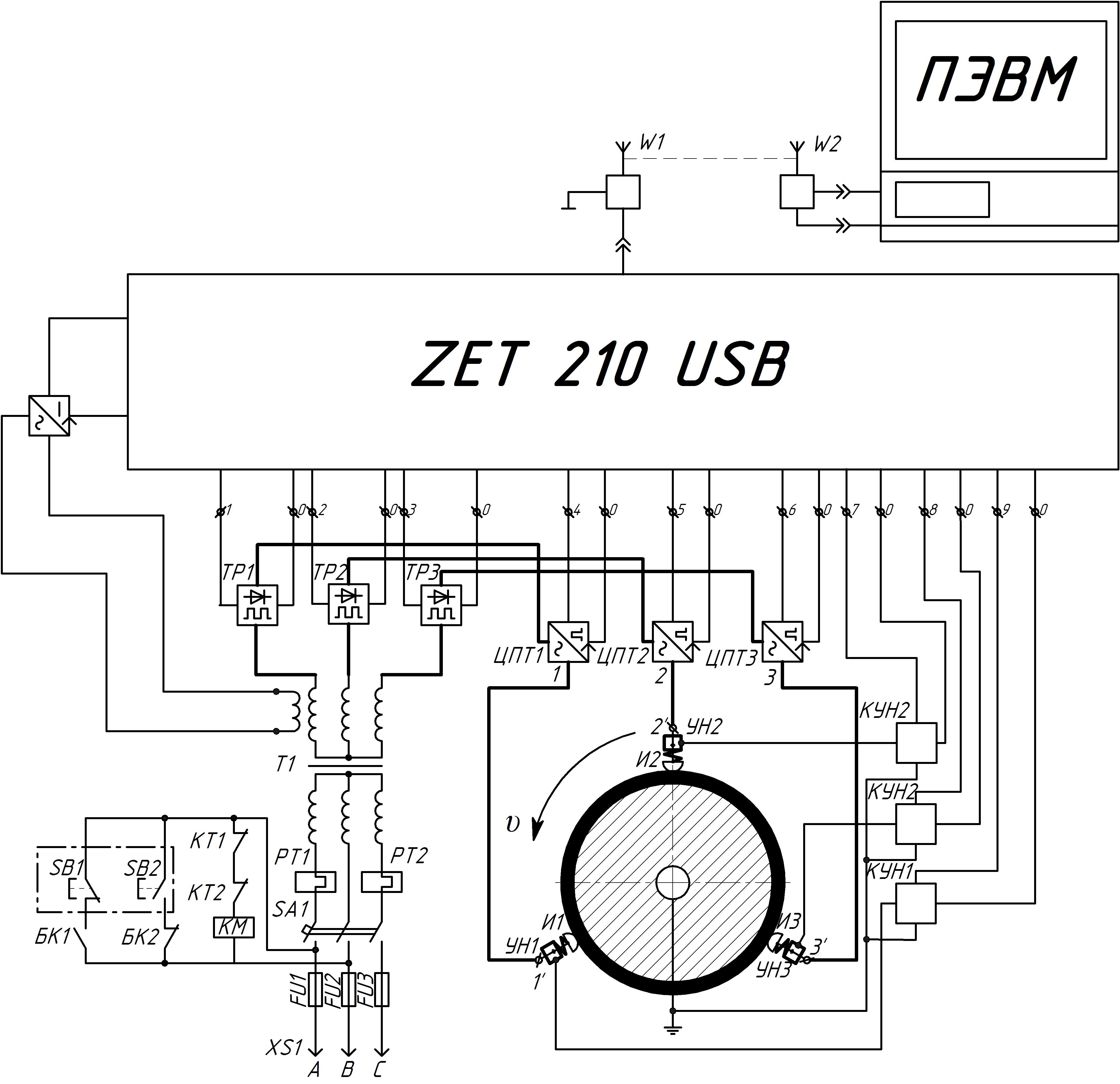

Автоматизированный эксперимент при исследовании процесса ЭМО можно осуществить по следующей схеме (рисунок 4):

Рисунок 4 – Установка для проведения автоматизированных исследований процесса ЭМО

Установка для проведения автоматизированных исследований процесса ЭМО состоит из трехфазного штепсельного разъема XS1, блока предохранителей, магнитного пускателя включающего в себя выключатель SA1, катушку KM, тепловые реле PT1 и PT2 с путевыми выключателями KТ1 и KТ2. Напряжение сети, необходимое для электромеханической обработки получается путём преобразования при помощи трехфазного понижающего трансформатора, соединенного по схеме «звезда». Для регулировки силы тока в цепи «инструмент – деталь» установлены три тиристорных регулятора ТР1, ТР2 и ТР3, управление которыми осуществляется при помощи модуля ZET 210 USB. Далее ток подается на деталь при помощи трёх инструментальных державок И1, И2 и И3, которые могут снабжаться как одинаковыми рабочими инструментами, так и разными, причём каждый инструмент имеет устройство нагружения (УН1…УН3), дающее возможность изменять усилие прижима инструмента к детали и управляемое с помощью контроллеров КУН1…КУН3. Каждый инструмент выполняет свою заданную технологическую операцию в едином цикле, образуя замкнутую электрическую цепь. Глубина обработки и плотность тока контакта каждого рабочего инструмента И1, И2 и И3 для требуемого качества поверхности детали задаётся с помощью ПЭВМ, сигнал с которой поступает по каналу BLUETOOTHна модуль ZET 210 USB, где преобразуется и поступает к исполнительным устройствам ТР1…ТР3, КУН1…КУН3, УН1…УН3. Обратная связь системы осуществляется с помощью цифровых преобразователей тока, ЦПТ1…ЦПТ3 сигнал с которых поступает на модуль ZET 210 USBи далее на ПЭВМ, где обрабатывается и формируется ответный корректирующий сигнал, который корректирует ошибки данной системы.

Таким образом, применение данного способа автоматизированных исследований процесса ЭМО позволяет расширить область её применения (упрочнение, восстановление), получение стабильных заданных характеристик поверхностного слоя за счет регулирования плотности тока и усилия прижатия на каждом рабочем инструменте в зависимости от вида выполняемой операции и требуемых свойств поверхностного слоя, а так же позволит снизить трудоёмкость проведения экспериментов.

ЛИТЕРАТУРА:

- Багмутов В.П., Паршев С.Н., Дудкина Н.Г., Захаров И.Н. Электромеханическая обработка: технологические и физические основы, свойства, реализация. – Новосибирск: Наука, 2003. – 318 с.

- Соколов М. П., Автоматические измерительные устройства в экспериментальной физике, 2 изд., – М., 1978;

- Виноградов В. И., Дискретные информационные системы в научных исследованиях, – М., 1976;

- Кузьмичев Д. А., Радкевич И. А., Смирнов А. Д., Автоматизация экспериментальных исследований, – М., 1983;

- Программное обеспечение Zetlab. Руководство оператора часть 1. ЗТМС.00068-01 34.- М.: Зеленоград, ЗАО «ЗЭТ» – 227 с., ил.