УДК 621.14.2

Валентин Павлович Черкашин, канд. техн. наук.

ОАО «Объединенные машиностроительные технологии»

г. Москва.

Водилов Андрей Валерьевич, инженер-программист.

НИИ приборостроения им. В.В. Тихомирова.

г. Жуковский.

Email: an24ub@mail.ru

Концевая фреза является универсальным лезвийным инструментом и предназначена для обработки поверхностей, пазов, уступов деталей машин, а также для обработки рабочих, формообразующих поверхностей прессформ, штампов, копиров.

Общий недостаток стандартных фрез состоит в следующем. Торцовые режущие лезвия зубьев фрез изнашиваются ориентировочно в 2 раза быстрее по сравнению с боковыми режущими лезвиями. При переточке зубьев вместе с изношенными режущими лезвиями перетачиваются еще не изношенные и работоспособные боковые режущие лезвия. Это ведет к нерациональному расходованию дорогостоящих инструментальных материалов.

Эту проблему можно решить, используя концевую фрезу с равной стойкостью боковых и торцовых режущих лезвий [1-4].

Отличительной особенностью этой концевой фрезы состоит в том, что она кроме стандартных зубьев, имеющих боковые и торцовые лезвия, содержит специальные зубья, имеющие только торцовые режущие лезвия. Торцовые режущие лезвия специальных зубьев представляют собой упрочняющую фаску (или радиусную часть) с выходом на боковое режущее лезвие, которое обязательно имеет место (в том числе и для резерва при переточке зубьев по торцу); высота бокового режущего лезвия в специальных зубьях равна 4 – 8мм

[1-4 ].

Концевые фрезы с равной стойкостью боковых и торцовых режущих лезвий положительно показали себя в производственных условиях [1-4 ].

Фрезерованию органически присуще непостоянство площадей сечений срезаемого слоя и, следовательно, непостоянство окружной силы, что ведет к ухудшению чистоты, то есть к увеличению шероховатости обрабатываемой поверхности.

При фрезеровании концевыми фрезами с винтовыми зубьями в пределах поверхности резания некоторые зубья только вступают в работу резания, в то время как другие зубья выходят из резания; то есть в контакте с обрабатываемой поверхностью практически всегда находится несколько режущих зубьев фрезы. Путем выбора режимов резания (в которых основную роль играет ширина фрезерования) и параметров конструкции фрезы (диаметров, угла наклона винтовых зубьев) можно получить условия, при которых окружная сила на фрезе будет постоянной, то есть суммарная площадь сечений срезов будет постоянной. В этом случае имеет место равномерное фрезерование.

Равномерное фрезерование, в основном, приемлемо для реализации в массовом производстве. При других видах производства существует меньше возможностей получить равномерное фрезерование. Но в любом случае нужно определять величину неравномерности фрезерования, характеризуемой величиной К = Рмин/Рмакc, где Рмин,Рмакc, соответственно, минимальная и максимальная окружная сила, и оценивать возможность ее увеличения. При автоматизированном производстве (не массовом) концевое фрезерование сосредоточено в основном на станках с ЧПУ. При работе на станках с ЧПУ часто изменяются режимы резания, в том числе и ширина фрезерования, не только из-за обработки большого количества различных деталей, но и из обработки различных по форме поверхностей в одной детали; поэтому все время изменяется величина К = Рмин/Рмакс.

Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий может быть спроектирована в различных конструктивных вариантах.

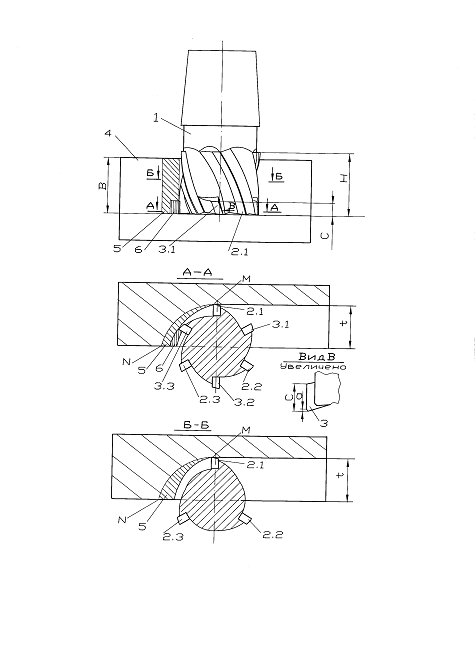

Наиболее технологичной и наиболее удобной для внедрения является фреза с равной стойкостью боковых и торцовых режущих лезвий, cпроектированная на базе стандартной фрезы с тем же общим числом зубьев, в которой половина зубьев является специальными, рис.1. Для проведения натурных испытаний можно вообще не изготавливать новую фрезу, а сделать ее из стандартной путем переточки (с помощью абразивного инструмента) половины стандартных зубьев в специальные. Cтойкость этой фрезы такая же, как у стандартной.

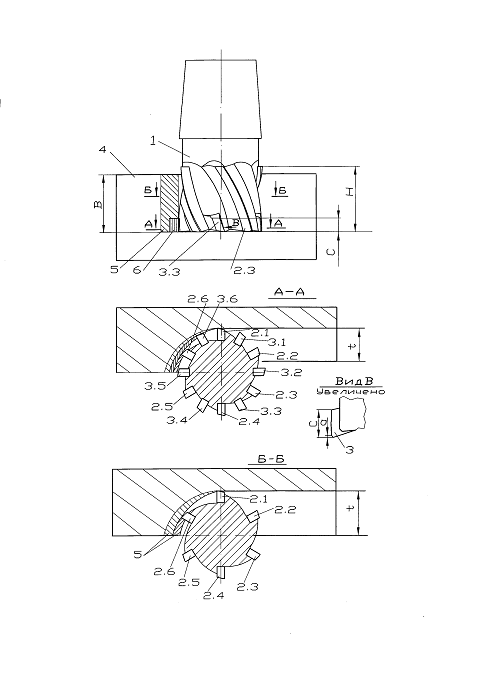

Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий может быть выполнена на базе стандартной фрезы, в которой в торцовой части фрезы дополнительно установлены в прорезанные пазы и припаяны специальные режущие зубья, рис.2. Общее число зубьев в этом варианте исполнения увеличивается в 2 раза. Заштыбовки стружки в торцовой части фрезы не происходит. Наличие винтовых стружечных канавок содействует тому, что стружка поднимается верх на сравнительно небольшую высоту С, равную высоте бокового режущего лезвия специального зуба, и сразу попадает в зону работы стандартных зубьев. Заметим, что в торцовой части фрезы масса стружки не изменяется (при тех же режимах резания), а стружка становится более мелкой.

Анализ неравномерности фрезерования изложен для концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий, спроектированной на базе стандартной фрезы при общем числе зубьев Z=6, числе стандартных зубьев Z1=3,числе специальных зубьев Z2=3 (рис.1), а также при общем числе зубьев Z=12, числе стандартных зубьев Z1=6,числе специальных зубьев Z2=6(рис.2). Диаметр фрезы d=50мм, высота специальных зубьев С=8мм, угол наклона винтовых зубьев фрезы ω = 40°.Режимы резания: ширина фрезерования В=36мм; подача на оборот S=0,72мм/об; подача на зуб S1= 0,12мм/зуб; скорость резания V=110 м/мин; глубина фрезерования t=25 мм. Обрабатываемый материал сталь 40Х ГОСТ435432-71, 241 -285 НВ.

Заметим, что при общем числе зубьев Z=12, Z1=6, Z2=6 дальнейшее увеличение высоты C возможно только при определенных технологических требованиях с учетом отсутствия заштыбовки стружки в торцовой части фрезы.

На рис.1 представлена концевая фреза с равной стойкостью боковых и торцовых режущих лезвий, имеющая Z=6, Z1=3, Z2=3:

-

1 – корпус концевой фрезы;

-

2.1,2.2,2.3 – cтандартные зубья;

-

3.1,3.2,3.3-cпециальные зубья;

-

4 – обрабатываемая деталь;

-

5- cхема сечений стружек, cнимаемых стандартными зубьями;

-

6- cхема сечений стружек, cнимаемых специальными зубьями;

-

Н-высота режущей части фрезы;

-

В- ширина фрезерования;

-

С –высота специальных зубьев; a –размер упрочняющей фаски.

На рис.2 представлена концевая фреза с равной стойкостью боковых и торцовых режущих лезвий, имеющая Z=12, Z1=6, Z2=6:

-

1– корпус концевой фрезы;

-

2.1,2.2,2.3,2.4,2.5,2.6 – cтандартные зубья;

-

3.1,3.2,3.3,2.4,2.5,2.6 -cпециальные зубья;

-

4 – обрабатываемая деталь;

-

5- схема сечений стружек, cнимаемых cстандартными зубьями;

-

6- схема сечений стружек, cнимаемых специальными зубьями;

-

Н-высота режущей части фрезы;

-

В- ширина фрезерования;

-

С –высота специальных зубьев;

-

a –размер упрочняющей фаски (изменением a можно устранять появление нарушения равностойкости).

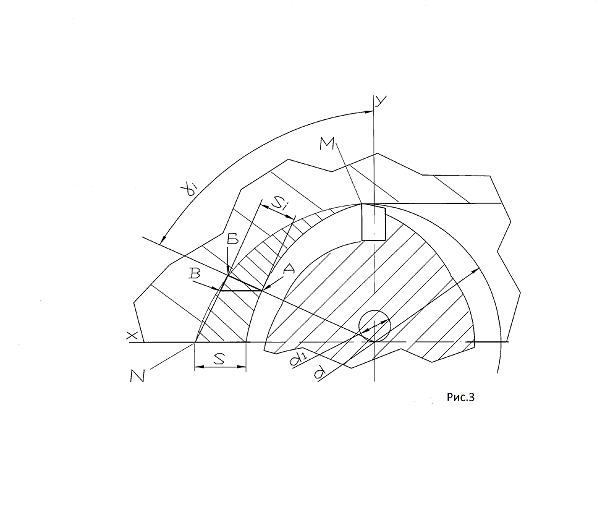

На рис.3 представлен график взаимосвязи значения среза от угла поворота фрезы на поверхности резания MN (вид сверху):

-

М – начало поверхности резания;

-

N –конец поверхности резания;

-

S –максимальное значение cреза;

-

Si –текущее значение cреза;

-

γi – текущий угол поворота фрезы;

-

d-диаметр фрезы, представляющий собой диаметр удлиненной циклоиды;

-

d1 -диаметр обыкновенной циклоиды;

-

обозначение вершин и физический смысл прямоугольника АБС см. в тексте.

При работе фрезы точки на вершинах боковых режущих лезвий, cрезающих металл с обрабатываемой поверхности, описывают удлиненную циклоиду и находятся на радиусе r=0,5d. Но в циклоиде имеется окружность радиуса r1, которая катится без скольжения по прямой, проходящей через центр окружности диаметра d. Все точки на окружности радиуса r1=0,5 d1 описывают обыкновенную циклоиду. Условием отсутствия скольжения точек на окружности радиуса r1, является то, что путь S1,пройденный центром фрезы (в течении одного углового шага) равен развертке окружности радиуса r1, то есть S1=2 π r1, где S1-величина подачи (мм/зуб).

Таким образом уравнение циклоиды имеет вид.

x=0,5d (γi- π)-0,5 (S1/ π) Sin(γi- π),

y=0,5d-0,5 (S1/ π) Cos(γi- π).

На рис.3 видно, что текущее значение среза равно Si=S1۔ Sin γi, где γi- текущий угол поворота фрезы; S- величина подачи, которая характеризует максимальную толщину среза; Si-текущее значение толщины среза, соответствующая текущему углу поворота фрезы. То есть линии графиков срезов имеют синусоидальный характер. На рис.4 и рис.5 эти графики выполнены прямыми линиями, так как отклонение синусоиды от прямой незначительное. В данном примере это отклонение не превышает 0,022мм. На рис.3 в прямоугольном треугольнике АБВ сторона АБ равна Si, сторона АВ равна S, угол АВБ равен углу γi (взаимная перпендикулярность сторон).

Рис.1.

Рис.2.

Число одновременно работающих зубьев фрезы в сечении, перпендикулярном оси фрезы, на высоте С для фрезы с Z=6 равно Z` = ψ /Q=1,5 зуба, где ψ = 90°- угол контакта фрезы с заготовкой; Q=360°/Z =360°/6 =120° – угловой шаг зубьев. Число одновременно работающих зубьев на высоте большей С равно Z“ = 0,75, так как число зубьев в 2 раза меньше.

Число одновременно работающих зубьев фрезы в сечении, перпендикулярном оси фрезы, на высоте С для фрезы с Z=`12 равно Z` = ψ /Q=3 зуба, где ψ = 90°- угол контакта фрезы с заготовкой; Q=360°/Z =360°/12=30° – угловой шаг зубьев. Число одновременно работающих зубьев на высоте большей С равно Z“ = 1,5, так как число зубьев в 2 раза меньше.

Величины Z`и Z“являются характеристикой числа одновременно работающих зубьев в плоскости перпендикулярной оси фрезы без учета винтового характера зубьев.

В работе [5 ] приведены уравнения для расчета неравномерности фрезерования стандартны концевых фрез.

Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий отличается от стандартной тем, что размеры сечений срезаемого слоя формируются стандартными и специальными зубьями, имеющими разную высоту, причем на участке высотой С фреза имеет в 2 раза больше зубьев, чем на участке большем С. В данной статье неравномерность фрезерования определялось на ЭВМ с помощью специально разработанной программы на языке программирования QBASIC, базирующейся, при конкретной ширине фрезерования В и глубине фрезерования t, на определении суммарных площадей срезов на поверхности резания при каждом конкретном угле поворота фрезы.

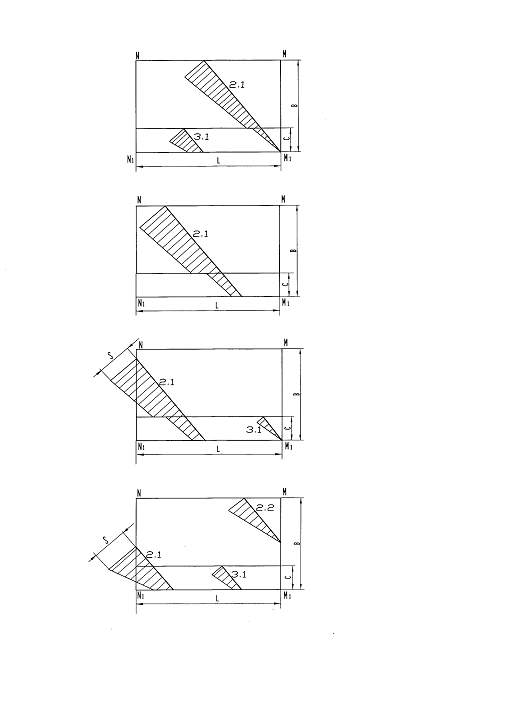

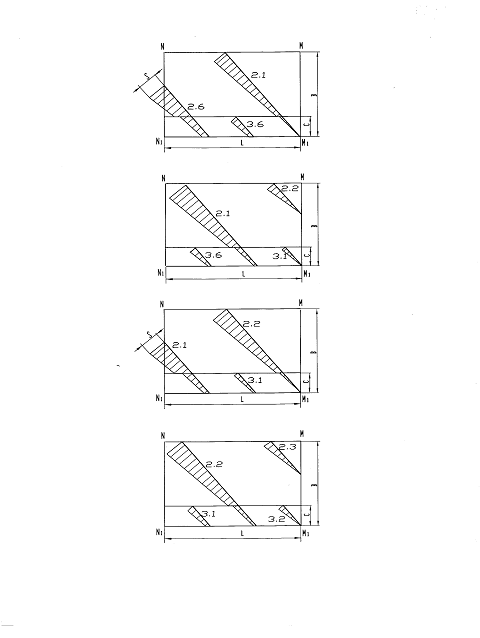

На рис.3 показана (вид сверху) поверхность резания MN (для фрезы Z=6,Z=3,Z=3). На рис.4 показана (вид спереди) развертка поверхности резания MNM1N1 (для фрезы Z=6,Z=3, Z=3). Для анализа площадей сечений срезов на развертке поверхности MNM1N1 (рис.4) вычисляются на ЭВМ графики сечений срезов и определяются площади сечений этих графиков.

На рис.4, в качестве примера, показаны на развертке поверхности MNM1N1 графики сечений срезов через каждые 30° (0°;30°;60;90°); графики на ЭВМ вычисляются через каждые 5°.

Зуб 2.1, вступающий в резание при 0° (при нулевой толщине среза) имеет при угле поворота 90° максимальную толщину среза.

На рис.4 представлены графики сечений срезов концевой фрезой с равной стойкостью боковых и торцовых режущих лезвий, имеющих число зубьев Z=6,Z=3,Z=3 Z=6,Z=3,Z=3):

-

MNM1N1 – развертка поверхности резания;

-

В – ширина фрезерования;

-

L – длина развертки поверхности резания;

-

С – высота специального зуба.

На рис.4а:

-

2.1- график сечения среза стандартным зубом 2.1(рис.1);

-

3.1 – график сечения среза специальным зубом 3.1(рис.1).

На рис.4б:

-

2.1- график сечения среза стандартным зубом 2.1(рис.1).

На рис.4в:

-

3.1- график сечения среза специальным зубом 3.1(рис.1);

-

2.1 – график сечения среза стандартным зубом 2.1(рис.1).

Рис.4

Рис.5

На рис.4г:

-

2.2- график сечения среза стандартным зубом 2.2(рис.1);

-

3.1 – график сечения среза специальным зубом 3.1(рис.1);

-

2.1- график сечения среза стандартным зубом 2.1(рис.1).

Анализ графиков показывает, что площади сечений срезов в зависимости от угла поворота фрезы в пределах углового шага изменяются в 3,2 раза, то есть отношение:

Рмин/Рмакс = 1/3,2 =0,31.

Фрезерование здесь неравномерное. Наименьшая величина К имеет место при повороте фрезы на 0,5 углового шага.

Шероховатость обрабатываемой поверхности в 1,5 – 1,8 раза больше, чем у стандартных фрез [1-4 ]. Но для получистового фрезерования это приемлемо, так как шероховатость обрабатываемой поверхности находится по ГОСТ 2789-73 в пределах от 5-го класса (Rz=10-20мкм) до 4-го класса (Rz=20-40мкм), что соответствует получистовому фрезерованию [ 6 ].

Шероховатость определялась с помощью эталонов шероховатости.

Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий с числом зубьев Z=12,Z1=6,Z2=6 имеет равномерное фрезерование, как и стандартная фреза. Шероховатость обрабатываемой поверхности ориентировочно такая же, как у стандартной фрезы.

На рис.5 представлены графики сечений срезов концевой фрезой с равной стойкостью боковых и торцовых режущих лезвий, имеющей число зубьев Z=12,Z1=6,Z2=6:

-

MNM1N1 – развертка поверхности резания;

-

В – ширина фрезерования;

-

L –длина развертки поверхности резания;

-

C –высота специального зуба.

На рис.5а:

-

2.1- график сечения среза стандартным зубом 2.1(рис.2);

-

3.6- график сечения среза специальным зубом 3.6(рис.2);

-

2.6- график сечения среза стандартным зубом 2.6(рис.2);

На рис.5б:

-

2.2- график сечения среза стандартным зубом 2.2(рис.2);

-

3.1- график сечения среза специальным зубом 3.1(рис.2);

-

2.1- график сечения среза стандартным зубом 2.1(рис.2);

-

3.6- график сечения среза специальным зубом 3б(рис.2).

На рис.5в:

-

2.2- график сечения среза стандартным зубом 2.2(рис.2);

-

3.1- график сечения среза специальным зубом 3.1(рис.2);

-

2.1- график сечения среза стандартным зубом 2.1(рис.2).

На рис.5г:

-

2.3- график сечения среза стандартным зубом 2.3(рис.2);

-

3.2- график сечения среза специальным зубом 3.2(рис.2);

-

2.2- график сечения среза стандартным зубом 2.2(рис.2);

-

3.1 -график сечения среза специальным зубом 3.1(рис.2).

Для анализа площадей сечений срезов на развертке поверхности резания MNM1N1 (рис.5) вычисляются графики сечений срезов и определяются площади сечений этих графиков. На рис.5 в качестве примера показаны на развертке поверхности резания MNM1N1 графики сечений срезов через каждые 30°;(0°;30°;60°;90°). Зуб 2.1, вступающий в резание при 0°(при нулевой толщине среза) имеет при угле поворота 60° максимальную толщину среза. При угле поворота 90° этот зуб уже вышел из резания.

Анализ графиков показывает, что площади сечений срезов в зависимости от угла поворота фрезы, имеющий Z=12,Z1=6,Z2=6, в пределах углового шага практически не изменяется, то есть отношение Рмин/Рмакс = 1. Фрезерование здесь равномерное.

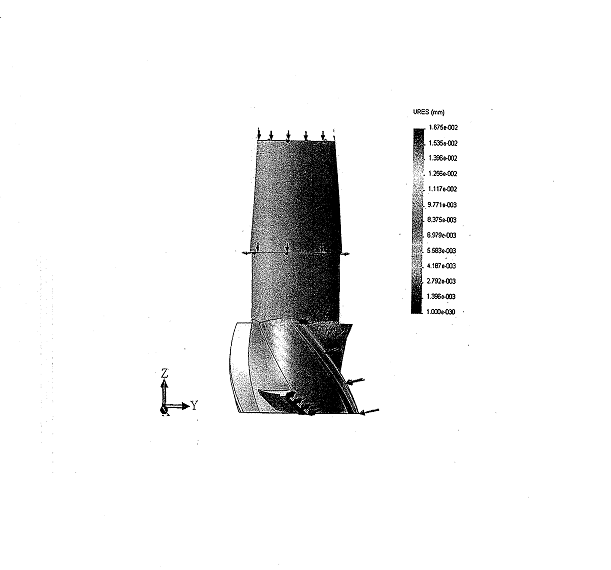

На рис.6 представлена нагруженная твердотельная модель, имеющая Z=6,Z1=3,Z2=3в системе координат ZXY и со шкалой деформации (в мм). Твердотельная модель выполнена по программе SoltWorks и учитывает все конструктивные параметры реальной конструкции. Нагружение модели, то есть получение напряженно-деформированного состояния модели производилось по программе Cosmos c модулем Deformation. Увеличение шероховатости обрабатываемой поверхности проявляется за счет деформации тела фрезы; кривая деформации режущих лезвий фрезы имеет наибольший изгиб при приближении к торцовой части фрезы. Из рис.6 видно, что наибольшая деформация, которая определяет шероховатость обрабатываемой поверхности, cоставляет 0,1675мм=16,75 мкм, то есть шероховатость находится в пределах 5-го класса, и соответствует получистовому фрезерованию.

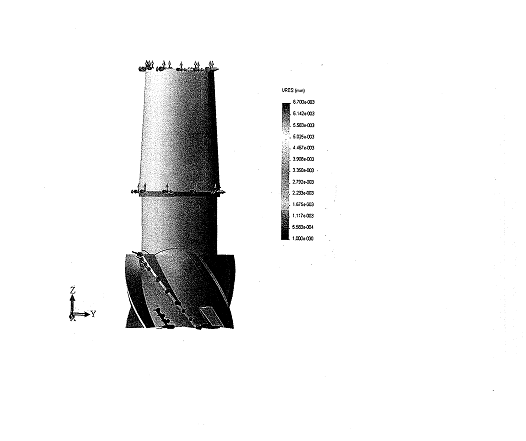

На рис.7 представлена нагруженная твердотельная модель, имеющая Z=12,Z1=6,Z2=6 в системе координат ZXY и со шкалой деформации (в мм). Из рис.7 видно, что наибольшая деформация, которая определяет шероховатость обрабатываемой поверхности, составляет 0,0067 мм =6,7 мкм, то есть шероховатость находится в пределах 6-го класса и соответствует чистовому фрезерованию.

Заметим cследующее. При изменении ширины фрезерования В или глубины фрезерования t равномерность фрезерования нарушается. Поэтому равномерное фрезерование в условиях, отличных от массового производства, может иметь место только при определенных условиях. Такие условия несложно подобрать в массовом производстве, где можно оперировать не только режимами резания, но и конструктивными параметрами фрез.

Но все равно в условиях производства отличного от массового необходимо оценивать возможность уменьшения неравномерности, то есть увеличения К, а при возможности и приближаться к равномерному.

Рис.6

Рис.7

ВЫВОДЫ

Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий с Z=6, Z1=3, Z2=3 имеет неравномерное фрезерование. Шероховатость обрабатываемой поверхности в 1.5-1,8 раза выше по сравнению со стандартными фрезами, находится в интервалах 4-го – 5-го классов шероховатости, что приемлемо для получистового фрезерования. Эта фреза наиболее технологичная в изготовлении и для внедрения практически не требует производственных затрат. Стойкость этой фрезы такая же , как у стандартных фрез.

Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий с Z=12 ,Z1=6, Z2=6 имеет равномерное фрезерование и имеет такую же шероховатость обрабатываемой поверхности, как и стандартные фрезы. Стойкость этой фрезы в 2 раза больше, чем у стандартной. Эта фреза для внедрения требует определенные изменения в технологию ее изготовления. В связи с введением в конструкцию фрезы новых (специальных) зубьев, эти зубья должны иметь такую же геометрию, как и стандартные и должны определенным образом быть ориентированы относительно стандартных. Разные величины ω у специальных зубьев и у стандартных зубьев могут быть только в технологически обоснованных случаях.

После переточки (при затуплении) специальные и стандартные зубья должны иметь возможность дальнейшей совместной работы и поэтому должны сохранять одинаковый угловой шаг и одинаковый наружный диаметр.

Библиография

-

Черкашин В.П. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий// Вестник машиностроения.-2008.- №11.-C.53-55.

-

Черкашин В.П. Концевая фреза с раздельной схемой обработки// СТИН. 2009.- №12.-C.17-19.

-

Южин В.И., Черкашин В.П., Дворянинов Д.С. Проектирование движителей механизмов подач с учетом технологии изготовления их зубчатых колес// Горное оборудование и электромеханика.-2009.- №11.-C.12-16.

-

Черкашин В.П., Дворянинов Д.С. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий для обработки звезд движителей механизмов подач// Сборник научных трудов семинара «Современные технологии в горном машиностроении».-МГГУ. 2011. C.199 – 211.

-

Грановский Г.И., Грановский В.Г. Резание металлов.- М: Машиностроение. 1969.-288c.

-

Справочник металлиста. В 5 т. // Е.Д. Баклунов, А.К.Белопухов,М.И. Жебин и др.: Под ред. А.Н. Малова.- М .: Машиностроение.1977. Том 3.-748c.