УДК 621.14.2

Валентин Павлович Черкашин, канд. техн. наук.

ОАО «Объединенные машиностроительные технологии»

г. Москва.

Водилов Андрей Валерьевич, инженер-программист.

НИИ приборостроения им. В.В. Тихомирова.

г. Жуковский.

Email: an24ub@mail.ru

Концевая фреза является универсальным лезвийным инструментом и предназначена для обработки поверхностей, пазов, уступов деталей машин, а также для обработки рабочих, формообразующих поверхностей пресс-форм, штампов, копиров.

Общий недостаток стандартных фрез как показывает опыт эксплуатации, наблюдения и замеры состоит в следующем. Торцовые режущие лезвия зубьев фрез изнашиваются ориентировочно в 2 раза (в 1,7 – 2,6 раза) быстрее по сравнению с боковыми режущими лезвиями. Боковые режущие лезвия работают в условиях свободной схемы резания. Торцовые режущие лезвия работают в условиях несвободной схемы резания; трение здесь выше и температура резания на 25 -35% выше. При температуре резания на торцовых режущих лезвиях до 500 °С температура резания практически не оказывает влияние на износ режущих лезвий и износ торцовых режущих лезвий ориентировочно в 2 раза выше. При температуре резания выше 500 °С до 750 °С износ торцовых режущих лезвий ориентировочно в 1,7 раза меньше, так как с увеличением температуры резания уменьшается адгезионный износ. При температуре резания выше 750 °С износ торцовых режущих лезвий увеличивается и становится больше в 2 -2,6 раза износа боковых режущих лезвий, так как торцовые режущие лезвия входят в режим диффузионного износа. Отрицательное влияние на стойкость оказывает также неравномерность температуры на торцовых режущих лезвиях, так как температура при рабочем ходе, которая равна или выше 750°, при нерабочем ходе уменьшается на 40-50%.

Таким образом, износ торцовых режущих лезвий всегда выше износа боковых режущих лезвий.

При переточке зубьев вместе с изношенными режущими лезвиями перетачиваются еще не изношенные и работоспособные боковые режущие лезвия. Это ведет к нерациональному расходованию дорогостоящих инструментальных материалов.

Эту проблему можно решить, используя концевую фрезу с равной стойкостью боковых и торцовых режущих лезвий [1-6].

Отличительной особенностью этой концевой фрезы состоит в том, что она кроме стандартных зубьев, имеющих боковые и торцовые лезвия, содержит специальные зубья, имеющие только торцовые режущие лезвия. Торцовые режущие лезвия специальных зубьев представляют собой упрочняющую фаску (или радиусную часть) с выходом на боковое режущее лезвие, которое обязательно имеет место (в том числе и для резерва при переточке зубьев по торцу); высота бокового режущего лезвия специальных зубьев при фрезеровании обычных машиностроительных сталей и труднообрабатываемых сталей зубьях равна 4 – 8 мм

[1- 6].

Концевые фрезы с равной стойкостью боковых и торцовых режущих лезвий положительно показали себя в производственных условиях [1-6 ].

В работах [1-6] концевая фреза с равной стойкостью боковых и торцовых режущих лезвий работала при фрезеровании обычных машиностроительных сталей (сталь 45 НВ 180-217, сталь40Х НВ2431-285 ГОСТ4543-71 ), а также труднообрабатываемых сталей(сталь 40XН2МА,18Х2Н4МАНВ 300-320 ГОСТ 4543-71), когда получается стружка скалывания [7]. Стружка скалывания [7] имеет два вида: элементную стружку и суставчатую стружку. Элементная стружка состоит из отдельных фрагментов приблизительно одинаковой формы, слабо соединенных между собой c четко обозначенными плоскостями скалывания. Стружка имеет внешне вид непрерывной ленты,

но при соприкосновении с твердым препятствием сразу рассыпается на отдельные фрагменты. Суставчатая стружка также состоит из отдельных фрагментов, но плоскости скалывания только наметились и фрагменты, составляющую стружку рассыпаются только при некотором усилии; например, при недостаточном пространстве в стружечной канавке суставчатая стружка не деформирует, а рассыпается.

Заметим, что нами не рассматривается вид стружки надлома, которая образуется при фрезеровании хрупких металлов, например чугуна, и рассыпается сразу в зоне резания.

При фрезеровании металлов, дающих стружку скалывания заштыбовки стружки в торцовой части фрезы не происходит, так как стружка рассыпается на мелкие фракции, что позволяет легко им удаляться из зоны резания. Наличие винтовых стружечных канавок содействует тому, что стружка поднимается верх на сравнительно небольшую высоту С, равную высоте бокового режущего лезвия специального зуба, и сразу попадает в зону работы боковых режущих лезвий стандартных зубьев.

Но при обработке мягких и вязких металлов (сталь 08 НВ110-150, сталь 10 НВ137-160, сталь 20 НВ123-167,сталь 30 НВ143-170 ГОСТ4543-71) получается сливная стружка. Сливная стружка имеет форму сплошной ленты, при недостатке пространства в стружечной канавке она сильно деформируется, застревает в этой канавке, но не распадается. Cтружка будет оставаться в зоне резания, подвергаться циркуляции и повторному резанию. Учитывая, что стружка может иметь твердость больше, чем обрабатываемый материал (из за нагрева во время резания, наклепа, деформации и закаливанию) при повторном резании создаются условия для поломки режущих зубьев фрезы. Внешний видимый признак заштыбовки стружки – застревание стружки между зубьями в торцовой части фрезы, где находятся и стандартные и специальные режущие лезвия.

Поэтому при

фрезеровании мягких и вязких металлов для отсутствия заштыбовки стружки концевой фрезой с равной стойкостью боковых и торцовых режущих лезвий необходимо произвести анализ по изменению параметров стружкоотвода фрезы.

Стружкоотвод это комплекс конструктивных элементов: стандартных зубьев, специальных зубьев определенной высоты, стружкоразделительных канавок, стружечных канавок между стандартными зубьями, стружечных канавок между стандартными и специальными зубьями. Cтружкоотвод выполняет функцию отвода из зоны резания стружки определенной формы и определенных размеров (ширины и длины).

Данная работа имеет такое же отношения для исследования и внедрения концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий, как и работы [ 5,6].

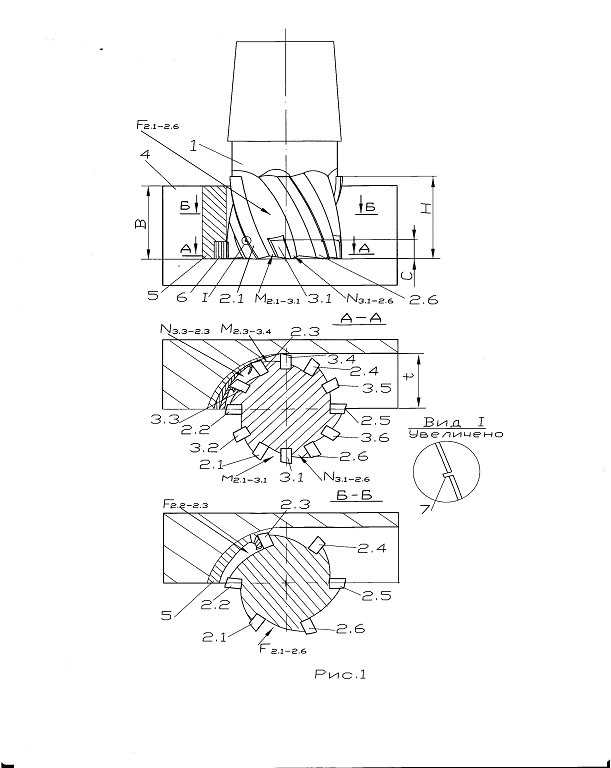

На рис.1 представлена концевая фреза с равной стойкостью боковых и торцовых режущих лезвий, имеющая общее число зубьев Z = 12, стандартное число зубьев Z1 = 6, специальное число зубьев Z2 = 6:

1–корпус концевой фрезы; 2.1, 2.2, 2.3, 2.4, 2.5, 2.6 – стандартные зубья; 3.1, 3.2, 3.3, 2.4, 2.5, 2.6 – специальные зубья; 4 – обрабатываемая деталь; 5- схема сечений стружек, снимаемых стандартными зубьями; 6- схема сечений стружек, снимаемых специальными

зубьями; 7 – cтружкоразделительная на режущем лезвии стандартного зуба на высоте С (с определенным перекрытием); М 2.1-3.1 – стружечная канавка между специальным зубом 3.1 и отстающим зубом 2.1 на высоте фрезы, меньшей С; N 3.1-2.6 – стружечная канавка между специальным зубом 3.1 и опережающим стандартным зубом 2.6 на высоте фрезы, меньшей С; F2.1-2.6 – cтружечная канавка между стандартными зубьями 2.1 и 2.6 на высоте фрезы, большей С; Н- высота режущей части фрезы; В –ширина фрезерования.

Расположение специальных зубьев 3 (3.1-3.6) относительно стандартных зубьев 2(2.1-2.6) может быть симметричным, а может быть и не симметричным. Несимметричное расположение при определенных сочетаниях Z и ω может улучшить стружкоотвод между специальным зубом и идущим впереди стандартным зубом, увеличивая размер стружечной канавки.

Стружечная канавка – это пространство (выемка) между двумя зубьями, ограниченное твердосплавной режущей пластиной с одной стороны и затылочной частью (спинкой) с другой стороны для размещения и отвода стружки. Поверхность стружечной канавки должна быть очищена от следов пайки паяного соединения специальных зубьев с корпусом фрезы [5]. Стружка, выходя из зоны резания укладывается в винтовую стружечную канавку и транспортируется.

Наличие стружкоразделительной канавки 7 делает специальные зубья и торцовые режущие лезвия стандартных зубьев равнозначными по условию стружкоотвода.

Стружкоразделительная канавка – это канавка на режущем лезвии для разрезания стружки на полосы, на небольшие участки по ширине. Небольшие участки стружки более транспортабельны при перемещении по винтовым стружечным канавкам, выполняющих роль транспортирующего устройства, и способствуют лучшей эвакуации стружки из зоны

резания.

При фрезеровании имеет место прерывистое резание, так как каждый зуб фрезы, вступая в контакт с обрабатываемой заготовкой, снимает свой определенный слой металла; поэтому стружка становится более короткой, чем при токарной обработке. Однако закономерности образования стружки являются общими; при фрезеровании встречаются все виды стружек, характерных для точения.

Фрезеровались стали 08, сталь 10, сталь 20, cталь 30, которые при типовых режимах резания [8] (скорости резания V=110-180 м/мин, подаче S=0,36-0,72 мм/об, величине переднего угла γ = 0°) дают сливную стружку. Подчеркнем, что эти стали весьма распространенные в общем машиностроении. Из них изготавливаются валки, тяги, рамы, элементы сварных конструкций.

При изменении режимов резания можно получить другие виды стружек. При скорости резания V = 50 м/мин, подаче S = 0,2 мм/зуб получается нетипичная суставчато-сегментная стружка. По форме эта стружка напоминает суставчутую и состоит из отдельных, отделяющихся друг от друга, разрушающаяся при приложении усилия, фрагментов. Но эта стружка неравномерно и сильно деформирована, на поверхности стружки имеются впадины и вмятины, имеются местные утолщения и разрывы. При скорости резания V = 100 м/мин, подаче S = 0,2 мм/зуб стружка из суставчато-сегментной переходит в сливную.

При скорости резания V = 50 м/мин, подаче S = 0,15 мм/зуб в стружке также намечается тенденция перехода из суставчато-сегментной переходит в сливную, но но это тенденция незначительная.

Таким образом при фрезеровании мягких и вязких сталей получается практически всегда сливная стружка и получить стружку сегментную для того, чтобы улучшить стружкоотвод не всегда возможно; к тому же это связано с неблагоприятными условиями для работы инструмента и снижением его ресурса.

Увеличение ширины фрезерования и глубины фрезерования практически не влияет на форму стружки, но изменяет размеры стружки. Применение стружкоразделительных канавок на режущей части лезвий специальных зубьев и режущей части торцовых лезвий стандартных зубьев, которые будут выполнять роль измельчителя стружки, приводит к технологическому усложнению изготовления фрезы. При этом следует также подчеркнуть, что стружкоразделительные канавки будут резать на мелкие полосы стружку по ширине, а длина меняться не будет. Наибольшая ширина фрезерования равна длине режущей части фрезы (для фрезы d = 50 мм длина режущей части стандартных зубьев равна 38 мм, специальных зубьев равна 4-8 мм [1-6]). При фрезеровании стружки при угле обхвата γ0 = π /2 длина стружки будет равна π·d/ 4 = 39,3 мм. Длина стружки увеличивается в два раза и увеличивает трудности при ее эвакуации при фрезеровании закрытых профильных пазов [9].

Высота подъема стружки для d = 50 мм при угле обхвата γ0 = π /2 угле наклона винтовых стружечных канавок ω= 40° за рабочий ход зуба:

Н’ = 0,5· d· γ0· tg(ω)· Sin (π-

ω) =25,2 мм.

При угле поворота фрезы на один угловой шаг при Z = 12 высота подъема стружки:

Н” = 0,5· d· (2 π/Z) · tg(ω)· Sin (π-

ω) =8,4 мм.

Наиболее целесообразным и технологически рациональным является уменьшение высоты специальных зубьев и определение такой высоты, при которой заштыбовки стружки не будет при фрезеровании мягких и вязких металлов.

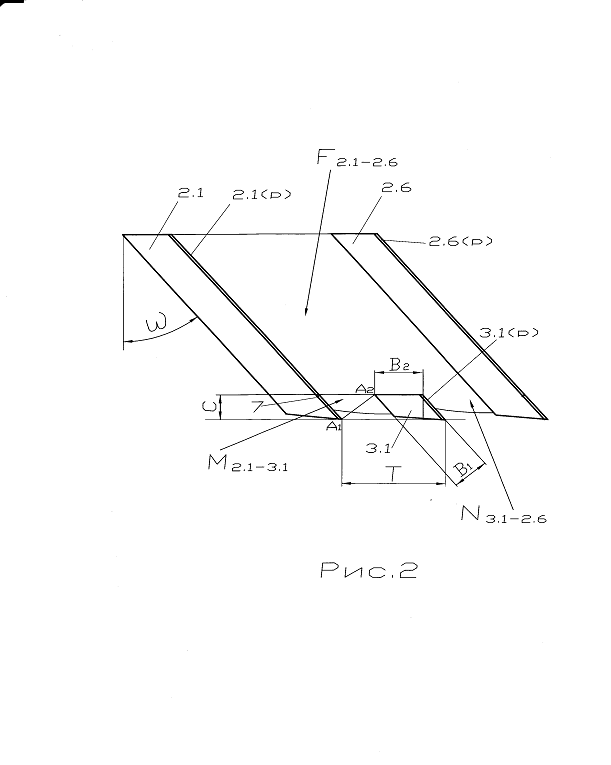

Наибольшая высота специальных зубьев, при которой заштыбовки стружки не будет происходить, находится аналитическим путем. На рис.2 представлена развертка винтовых линий зубьев концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий.

На рис.2: 2.1 и 2.6 – стандартные зубья; 3.1 –специальный зуб; F 2.1-2.6 – стружечная канавка между зубьями 2.1 и 2.6; М 2.1-3.1 – cтружечная канавка между стандартным зубом 2.1 и специальным зубом 3.1; М 3.1-2.6 – cтружечная канавка между специальным зубом 3.1 и стандартным зубом 2.6; 2.1р – вершина режущего лезвия стандартного зуба2.1; 3.1р –вершина режущего лезвия стандартного зуба 3.1; 7 – стружкоразделительная канавка; T –

окружной шаг фрезы.

Линия А1- А2 – линия, перпендикулярная вершине лезвия 2.1р, по которой в начальный момент сходит стружка и которая, затем касаясь передней поверхности зуба 2.1, удаляется от этой поверхности. Встречаясь с поверхностью стружечной канавки стружка деформирует, скручивается, укладывается в стружечную канавку и транспортируется вверх по этой канавке вверх под действием того напорного усилия, которое имеет стружка, выходя из зоны резания. Если стружечная канавка расположена между двумя стандартными зубьями 2.1 и 2.6 , которое имеет место выше высоты С, то в этой стружечной канавке заштыбовки стружки не происходит, так как здесь достаточно места для размещения стружки. На рис.1 и на рис.2 такая стружечная канавка F 2.1-2.6 показана между зубьями 2.1 и 2.6. Если стружечная канавка расположена между торцовой частью стандартного зуба, расположенного ниже высоты С, отделенного от той части зуба, которое находится выше С стружкоразделительной канавкой 7, и специальным зубом, то здесь пространство стружечной канавки небольшое и при большой высоте специального зуба может происходить заштыбовка стружки. На рис.1 и на рис.2 такая стружечная канавка М 2.1-3.1 показана между стандартным зубом 2.1 и специальным зубом 3.1, а также

стружечная канавка N 3.1-2.6 показана между cпециальным зубом 3.1 и стандартным 2.6.

Поэтому специальные зубья должны иметь небольшую высоту найденную опытным путем или в результате расчета.

На основании рис.2 выведена формула для расчета высоты специальных зубьев, при которой заштыбовки стружки происходить не будет.

Сливная стружка сходит

с вершины режущего лезвия 2.1р, затем касается передней поверхности лезвия 2.1 и деформируя в кольцеобразную форму удаляется от этой поверхности до встречи с поверхностью стружечной канавки. Причем нижняя часть стружки перемещается приблизительно по плоскости А1-А2, проходящей под углом π-

ω к торцовой плоскости фрезы. Расчетная высота специального зуба C, при которой не будет заштыбовки стружки находится из геометрических параметров рис.2, исходя из условия, что линия А1- А2 касается специального зуба не пересекая его.

Величина С находится из формулы:

С= (π · d / Z) – B1 / Sin ω

) / (tg(π-

ω)+ tg(ω) ),

где: d – диаметр фрезы; Z – общее число зубьев фрезы; B1 – толщина твердосплавной режущей пластины; ω

– угол наклона винтовых стружечных канавок фрезы.

Но высоту зуба специального в ряде случаев целесообразно увеличить, например, для увеличения равномерности фрезерования, увеличения прочности паяного шва к корпусу фрезы или для увеличения сопротивляемости специальных зубьев температуре резания.

Увеличенная высота специального зуба С0 > С находится опытным путем. Нахождение опытным путем, естественно, учитывает конкретные условия резания, марки материала, термообработки и твердости материала, инерционной составляющей стружки, зависящей от массы стружки и числа оборотов фрезы, коэффициентов трения стружки о стенки стружечной канавки, пластических свойств обрабатываемого материала, величины износа инструмента, усадки стружки.

В производственных условиях для концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий диаметром d = 50 мм, общем числе зубьев Z = 12, числе стандартных зубьев Z2 = 6, числе cпециальных зубьев Z3 = 6 обрабатывалась сталь 20 НВ123-167. Ширина фрезерования В = 38мм, угол наклона стружечных канавок ω = 40°, скорость резания V=130м/мин, глубина фрезерования t=12,5мм, величина подачи S=0,72мм/об. Материал твердосплавных пластин Т15К6, передний угол режущих лезвий γ= 0°, зубья фрезы среднеизношенные с величиной износа по задней поверхности f=0,2мм при допустимом износе fдоп = 0,3-0,5мм. Фрезерование производилось без применения смазочно-охлаждающих жидкостей на вертикально фрезерном станке модели 6М13П. Фрезерование попутное, то есть каждое режущее лезвие начинает работать с нулевой толщины среза.

Опытным путем в производственных условиях была получена высота специального зуба С0 = 5.0 – 6,2 мм; средняя высота С0.ср = 5.6 мм. При высоте специальных зубьев, равных 9 мм фреза работает неудовлетворительно, c частой заштыбовкой стружки. При уменьшении высоты (путем срезания части твердосплавной пластины специальных зубьев абразивным инструментом) до С0 = 5.0 – 6,2 мм работа фрезы нормализуется.

Величина С, при которой отсутствует заштыбовка стружки при расчете по формуле на основании рис.2, равна С = 3,2.

При высоте специального зуба, найденной опытным путем и равной С0.ср = 5.6 мм, стружка, сходящая с лезвия 2.1р стандартного зуба (при анализе на основании рис.2) встречается на своем пути со специальным зубом, деформирует, сминается, отклоняется от этого зуба и попадает в стружечную канавку F 2.1-2.6.

Расчетные значения С и значения С0.ср полученные опытным путем приведены в таблице 1.

Таблица 1

|

d(мм) |

Z |

В1(мм) |

ω° |

Т(мм) |

С(мм) |

С0.ср(мм) |

|

50 |

12 |

4,3 |

40 |

13,09 |

3,2 |

5,6 |

|

50 |

10 |

4,3 |

40 |

15,70 |

4,4 |

6,4 |

|

40 |

12 |

4,3 |

34 |

10,47 |

1,5 |

3,8 |

|

40 |

12 |

4,3 |

40 |

10,47 |

1,85 |

4,0 |

|

32 |

8 |

3, 5 |

40 |

12,5 |

3,5 |

4,3 |

Выводы

При фрезеровании концевой фрезой с равной стойкостью боковых и торцовых режущих лезвий мягких и вязких металлов, дающих сливную стружку, для улучшения стружкоотвода целесообразно уменьшать высоту специальных зубьев для того, чтобы не было заштыбовки стружки. Найденная расчетом наибольшая высота специальных зубьев, при которой отсутствует заштыбовка стружки, равна С. Увеличенные высоты специальных зубьев С0.ср, которые нужны в тех случаях, когда необходимо увеличение равномерности фрезерования, увеличения прочности паяного шва к корпусу фрезы или увеличения сопротивляемости специальных зубьев температуре резания, получены опытным путем для типовых вариантов концевых фрез.

Библиография

-

Черкашин В.П. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий// Вестник машиностроения.-2008.- №11.-C.53-55.

-

Черкашин В.П. Концевая фреза с раздельной схемой обработки// СТИН. 2009.- №12.-C.17-19.

-

Южин В.И., Черкашин В.П., Дворянинов Д.С. Проектирование движителей механизмов подач с учетом технологии изготовления их зубчатых колес// Горное оборудование и электромеханика.-2009.- №11.-C.12-16.

-

Черкашин В.П., Дворянинов Д.С. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий для обработки звезд движителей механизмов подач// Сборник научных трудов семинара «Современные технологии в горном машиностроении». -МГГУ. 2011. C.199 – 211.

-

Черкашин В.П. Выбор параметров концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий при обработке звезд движителей механизмов подач//Горное оборудование и электромеханика.-2012.- №10.-C.7-11.

6. Черкашин В.В. Водилов А.В.Анализ неравномерности фрезерования концевой фрезой с равной стойкостью боковых и торцовых режущих лезвий с помощью компьютерного моделирования//Электронный журнал Современная техника и технологии. Июнь, 2012.

7. Бобров В.Ф. Основы теории резания металлов.- М: Машиностроение. 1975.-344 с.

8. Справочник металлиста. В 5 т. // Е.Д. Баклунов, А.К.Белопухов,М.И. Жебин и др.: Под ред. А.Н. Малова.- М .: Машиностроение.1977. Том 3.-748c.

9. Нечепаев В.Г., Гнитько А.Н., Пархоменко Н.В. Исследование стружки закрытых профильных пазов при их фрезеровании//Прогрессивные технологии и системы машиностроения: Международный сборник научных трудов. Донецк: ДонНТУ, 2005.Вып.29.-c.229-238.