ВСТУПЛЕНИЕ

Комплексная автоматизация металлообрабатывающего производства, его переход на безлюдные технологии требует использования современного оборудования: станков с числовым программным управлением (ЧПУ), многоцелевых обрабатывающих центров, роботизированных технологических комплексов. Такое технологическое оборудование позволяет значительно повысить производительность производства и обеспечить высокое качество и точность деталей в автоматическом режиме. Создание на базе этого оборудования автоматизированных производств, а в перспективе заводов-автоматов с управлением от электро-вычислительных машин ставит задачу активного технологического диагностирования и мониторинга процесса обработки, так как без таких систем контроля качества процесса такое оборудование не будет являться эффективным, из-за отсутствия информации о техническом состоянии процесса механической обработки. Поэтому проблема создания надежной системы технического диагностирования (СТД) процесса обработки на таком оборудовании является актуальной.

Выбор метода технической диагностики

Существует множество методов диагностики процесса механической обработки (ПМО), которые имеют как преимущества, так и недостатки. Для построения системы диагностики в первую очередь нужно определить выходной параметр процесса по которому будет происходить контроль, в виде диагностического признака. Это может быть как прямой параметр (например, сила резания), так и косвенное (динамика или виброакустическая эмиссия зоны резания). Главными требованиями к такому параметру являются: адекватность изменения такого параметра при изменениях состояния ПМО, возможность легко измерить параметр и доступность необходимой техники контроля.

Как показали исследования, для механоообработки, больше всего удовлетворяет этим требованиям виброакустическая эмиссия зоны резания [1]. Она возникает вследствие действия доминирующих физико-механических процессов резания (микро- и макроразрушения материала, силового трения, пластического деформирование) и в полной мере характеризует процессы возникающие при резании [2].

Практически мгновенная реакция вибросигнала на изменение состояния обьекта или процесса диагностики является незаменимым его качеством в аварийных ситуациях, когда определяющим фактором является скорость постановки диагноза и принятия решения. Также вибросигнал имеет высокую информативность, что позволяет качественно вести мониторинг состояния ПМО. Поэтому выбор метода виброакустической эмиссии является наиболее оптимальным. Он позволяет проводить высокоточную диагностику ПМО, которая заключается в установлении границ и условий в которых допускается протекание процесса, обнаружении и прогнозе выхода параметров процесса за установленные границы, прогнозировании отказов.

Выбор места установки датчика

Для диагностики технологического процесса обработки деталей к средствам аппаратного обеспечения включены первичные измерительные преобразователи (датчики), предназначенные для выработки необходимого сигнала в удобной форме, для передачи, дальнейшего преобразования, обработки и принятия решения о годности или негодности ПМО.

Для точного определения параметров виброакустической эмиссии необходимо, чтобы датчик был установлен как можно ближе к зоне резанья. Это довольно легко достигается в лабораторных условиях, когда датчик устанавливается непосредственно на детали или инструменте (рис.1).

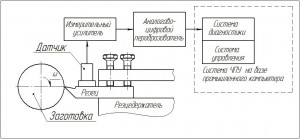

Рис. 1. Схема измерения виброакустической эмиссии

Схема включает в себя: датчик – виброакселерометр, усилитель, аналогово-цифровой преобразователь, систему ЧПУ на базе промышленного компьютера.

В реальных производственных условиях это почти невозможно выполнить, так как такая установка имеет ряд недостатков: необходима доработка инструмента; при каждой замене инструмента необходимо переустанавливать датчик или комплектовать каждый инструмент датчиком; невозможность автоматической смены инструмента; при установки датчика, как правило, увеличивается вылет инструмента, что приводит к уменьшению жесткости ТОС и, вследствие, к увеличению динамики резания и вибраций; не всегда есть место для установки датчика; возможно повреждение датчика и его кабеля во время работы ТОС. Все эти факторы делают установку датчика на инструмент не целесообразной. Поэтому для каждой технологической системы нужно определить оптимальное место установки датчика, что бы сигнал нес наибольшую информативность о протекании ПМО. Из-за этого при разработке реальной системы диагностики процесса механической обработки необходимо учитывать, что сигнал проходит долгий акустический тракт в котором на него влияют возмущения, возникающие от работы двигателя главного привода, двигателей подачи, гидростанции, механических движений технологической системы и т.д.. К тому же сам акустический тракт меняет свои характеристики вследствие нагревания и расширения частей технологической системы и изменения их взаимодействия во время работы.

При выборе места установки датчика учитывают также резонансные свойства конструкции в требуемой полосе частот. Направление измерительной оси вибродатчика желательно ориентировать по линии действия силы, вызывающей виброакустический сигнал.

Математическое описание акустического тракта

Для создания систем технического диагностирования процессов механической обработки деталей резанием необходимо изучение процессов, происходящих в акустическом тракте при измерении виброакустической эмиссии и создание математического аппарата обработки сигнала с учетом этих процессов.

Акустический тракт – это путь который проходит виброакустический сигнал от зоны резания к датчику. Тогда уровень акустической эмиссии по всему тракту ее прохождения можно определить по уравнению:

где ki - коэффициент ослабления акустического сигнала от ПМО во время прохождения им элемента акустического тракта или их раздела; τ - временная задержка прохождения сигнала; nj - дополнительный шум от элементов ТОС и окружающей среды.

Главный недостаток заключается в том, что для определения состояния процесса механообработки используют вибрационные сигналы, прошедшие через динамическую систему и преображенные ею. В связи с этим невозможно получить все необходимые сведения о протекании процесса, так как не представляется возможным исключить неточности в описании диагностируемого процесса и влияния помех. По этому используется математическая обработка сигнала для выявления полезной составляющей. Но сложность в том, что необходима разработка математической модели акустического тракта для каждой технологической системы.

Выводы

На основании рассмотрения виброакустического сигнала процесса механической обработки можно сделать выводы о том, что он наиболее точно из всех выходных параметров процесса резания отображает состояние диагностируемого обьекта или процесса. Поэтому на его основании целесообразней всего строить системы технической диагностики так, как это позволит получать точную и качественную информацию о протекании процесса механической обработки.

Для выделения полезной составляющей акустического тракта необходимо строить математические модели. Но из-за того, что технологические системы имеют разные динамически характеристики, необходимо разрабатывать математически модели для каждой в отдельности.

Промышленная апробация систем технической диагностики процесса механической обработки на основании акустического тракта показала высокую эксплуатационную надежность и точность, что позволяет эффективно использовать их в устройствах автоматического управления процессом обработки материалов резанием на станках с ЧПУ.

Библиографический список

- Румбешта В.А., Симута Н.А., Подвысоцкая В.С. Информационно-параметрическая модель процесса механической обработки для построения системы диагностики // Вісник НТУУ «КПІ». Серія машинобудування. –К.: НТУУ «КПІ». – 2011 – С.140-143

- Подураев В.Н., Барзов А.А., Горелов В.А. Технологическа даигностика резания методом акустической эмиссии. – М.: Машиностроение, 1988. – 56 с.