Концевая фреза является наиболее универсальной по своему применению и предназначена для обработки открытых и закрытых плоскостей, пазов, уступов и углублений.

Традиционные стандартные концевые фрезы, режущие элементы (режущие зубья, резцы, режущие пластины), которые содержат боковые и торцовые режущие лезвия, имеют общий недостаток: они выходят из строя из за износа торцовых режущих лезвий, в то время, как боковые режущие лезвия (то есть режущие лезвия, расположенные на боковой цилиндрической поверхности) остаются неизношенными и практически работоспособные.

Как показывает опыт эксплуатации, наблюдения и замеры стойкость торцовых режущих лезвий ориентировочно в два раза меньше стойкости боковых режущих лезвий. Увеличение фаски износа по задней поверхности на торцовых режущих лезвиях происходит ориентировочно в два раза быстрее, чем на боковых режущих лезвиях.

Cменные режущие элементы (зубья, резцы или пластины) содержат практически не изношенные и работоспособные боковые режущие лезвия, так как износ происходит в лимитирующей точечной зоне на вершине.

Эту проблему можно решить, используя концевую фрезу с равной стойкостью боковых и торцовых режущих лезвий.

Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий содержит дополнительно у торцовой плоскости режущие элементы (зубья, резцы или пластины) с меньшими размерами, которые берут на себя в районе торцовой плоскости фрезы примерно половины работы резания. То есть у торцовой плоскости фрезы можето находиться в работе резания в два раза больше торцовых режущих лезвий [ 1 ].

Если инструмент с равной стойкостью боковых и торцовых лезвий изготавливается на базе стандартного инструмента, то возможны два конструктивных варианта: 1-ый конструктивный вариант состоит в том, чтобы переконструировать в этом инструменте некоторое количество режущих элементов, сделав их меньших размеров таким образом, чтобы они работали бы не по всей ширине фрезерования, а снимали стружку только у торцовой плоскости фрезы[2,3,4,5]; 2-ой конструктивный вариант состоит в том, чтобы ввести в инструмент новые режущие элементы (зубья, резцы или пластины) с меньшими размерами, которые снимали бы (как и 1-ом варианте) стружку только у торцовой плоскости фрезы[1,4,5,6]. Заметим, то число новых режущих элементов может быть меньше числа имеющихся, а может быть равно числу имеющихся [ 1 ].

Cуществуют стандартные инструменты, изготавливаемые на инструментальных заводах: традиционные концевые фрезы с напаянными твердосплавными винтовыми пластинами (режущими лезвиями) ГОСТ 20538-75; концевые фрезы с удлиненной режущей частью с напаянными участками пластин, расположенных с определенным перекрытием ГОСТ 28709-90. Cуществуют концевые фрезы со сменными, имеющих механическое крепление, неперетачиваемыми твердосплавными режущими пластинами ГОСТ 28435-90, раньше концевые фрезы с механическим креплением режущих пластин изготавливались по ОСТ 2И41-5-084 на Белгоградском заводе фрез.

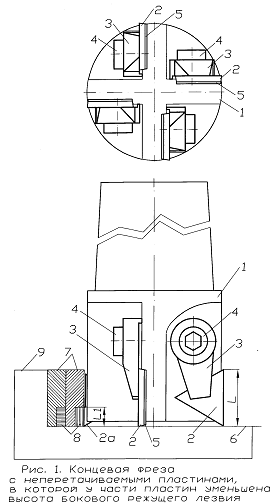

На рис.1 представлена концевая фреза, в которой у некоторого числа пластин уменьшена высота бокового режущего лезвия; оставлен только небольшой участок, примыкающий к торцовому режущему лезвию. Фреза изображена без мелких конструктивных подробностей для более четкого изложения материала статьи. .

На рис.1: 1 – корпус фрезы; 2 – сменная режущая пластина с номинальными размерами в соответствии с диаметром фрезы; 2а – сменная режущая пластина, у которой снято (абразивным инструментом) большая часть высоты бокового режущего лезвия; 3- прихват; 4 – винт крепления; 5 – опорная пластина из легированной стали; 6 – торцовая плоскость фрезы; 7- схемы стружек от режущей паластины с номинальным размером; 8 – схемы стружек от пластин с уменьшенным боковым лезвием; 9 – обрабатываемая деталь;L – высота бокового режущего лезвия пластины с номинальными размерами; L1 – уменьшенная высота бокового режущего лезвия пластины 2а.

Использовалась фреза изношенная на 80% при ориентировании на величину фаски износа, для того минимизировать производственные затраты.

Если в этой фрезе, имеющей общее число пластин Z=4, сделать число пластин с номинальными размерами Z1=2, и число пластин с уменьшенным боковым режущим лезвием Z2=2, то получим фрезу с равной стойкостью боковых и торцовых режущих лезвий. Величина L режущей пластины (ширина фрезерования) равна L =16,0 мм по ГОСТ 19045-85; величина L1 =6 мм. Испытания проводились в производственных условиях механического цеха. Фрезерование производилось на вертикально фрезерном станке станке мод. 6М13П. Диаметр фрезы D=50мм, обрабатываемый материал сталь 40Х твердостью НВ 241…285 ГОСТ 4543-71. Величина подачи S=0,48 мм/об, ширина фрезерования В=16 мм, глубина фрезерования t = 20 мм, скорость резания V=110м/мин. Фрезерование производилось без применения СОЖ. Стойкость боковых режущих лезвий и стойкость торцовых режущих лезвий примерно одинаковое и составляло Т=80-90 мин при величине фаски износа по задней поверхности а=0,4- 0,5 мм.

Заметим, что стойкость стандартной фрезы диаметром D=50мм с четырьмя пластинами составляет 70-100 мин при а = 0,3 – 0,5 мм, но у этой фрезы на режущих пластинах остаются неизношенные и работоспособные (то есть не исчерпавшие свой ресурс) боковые режущие лезвия. То есть дорогостоящий инструментальный материал расходуется нерационально.

Концевая фреза с Z=4, Z1=2, Z2=2 содержит в два раза меньше боковых режущих лезвий, поэтому чистота поверхности для данной стали (стали 40Х) уменьшается примерно в 1,5 раза. Но для получистового фрезерования это не имеет принципиального значения, так как чистота обрабатываемой поверхности получается в пределах 5-го класса чистоты (Rz=10-20мкм) до 4-го класса (Rz=20-40мкм) по ГОСТ 2789-73, что соответствует получистовому фрезерованию [ 7 ]. В том случае, когда рабочая поверхность обрабатываемой детали формируется торцовыми режущими лезвиями, чистота обработанной поверхности не ухудшается, так как число торцовых режущих лезвий не уменьшается.

Температура резания при фрезеровании обычных машиностроительных сталей (сталь 40, cталь 35) не превышает 250-300°С [ 7 ] и не влияет на интенсивность износа режущих лезвий.

Но при фрезеровании труднообрабатываемых высоколегированных сталей 40ХН2МА, 18Х2Н4МА твердостью НВ 300…320 по ГОСТ 4543-71 имеет место большой нагрев пластин. В этом случае режущие пластины испытывают не только механическую, но и температурную нагрузку. Наибольшую нагрузку испытывают торцовые режущие лезвия пластин с номинальными размерами; дополнительный нагрев этих лезвий происходит за счет прихода теплоты от боковых режущих лезвий. Стружка при фрезеровании имеет синий и темносиний цвет, что свидетельствует о температуре 700-750°С. Температура в зоне резания является определяющим фактором износа режущих лезвий.

Cтойкость торцовых режущих лезвий пластин с номинальными размерами уменьшается по сравнению со стойкостью торцовых режущих лезвий пластин с уменьшенным боковым режущим лезвием. Торцовые режущие лезвия пластин меньшего размера (при износе торцовых лезвий пластин с номинальными размерами, который идет непрерывно) воспринимают увеличенную нагрузку резания и их стойкость тоже уменьшается. Так как процесс износа идет непрерывно, то величина износа торцовых режущих лезвий пластин с номинальными размерами и пластин с уменьшенными размерами одинаковая, но происходит в более короткое время. Уменьшить температуру нагрева можно путем целенаправленного изменения работы резания между режущими пластинами с номинальным размером и режущими пластинами с уменьшенным боковым режущим лезвием. Так как высота L1 задается при проектировании фрезы, то изменить работу резания можно установкой подкладки, выполненной из обычной углеродистой стали (сталь 35 или сталь 30), под опорную пластину с уменьшенным боковым лезвием. Но делать это целесообразно при установившихся режимах резания.

Наиболее эффективным свойством инструмента является увеличение его стойкости. При увеличении стойкости инструмента уменьшается простой фрезерного станка из необходимости замены инструмента, что увеличивает рентабельность производства. Увеличение стойкости концевой фрезы получается в том конструктивном варианте, когда в инструмент устанавливаются новые режущие элементы (зубья, резцы или пластины) с меньшими размерами, которые снимали бы стружку только у торцовой плоскости фрезы (2-ой конструктивный вариант).

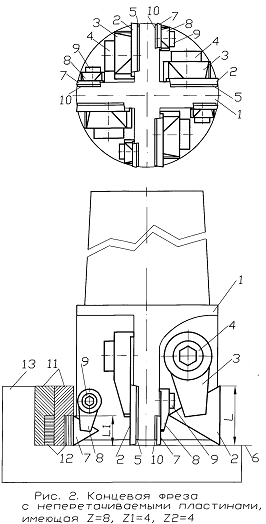

На рис.2 представлена концевая фреза с равной стойкостью боковых и торцовых режущих лезвий сменных неперетачиваемых пластин, в которой дополнительно к имеющимся режущим пластинам с номинальными размерами установлены режущие пластины с меньшими размерами. Режущие пластины и элементы крепления меньших размеров можно использовать от концевой фрезы меньших размеров диаметра D=10мм, то есть эта концевая фреза также изготавливается на базе стандартной фрезы. Пластины из твердого сплава Т15К10, имеют три режущие грани; при затуплении отвертывается винт крепления, пластины поворачиваются и в резание вступает новая режущая грань.

На рис.2: 1 – корпус фрезы; 2 – сменная неперетачиваемая режущая пластина с номинальными размерами в соответствии с диаметром фрезы; 3- прихват (прижимной рычаг); 4 – винт крепления; 5 – опорная пластина из легированной стали; 6 – торцовая плоскость фрезы;7 –сменная неперетачиваемая режущая пластина c меньшими размерами (от фрезы диаметра D=10мм); 8- прихват пластины меньших размеров; 9 – винт крепления пластины меньших размеров; L – высота бокового режущего лезвия пластины с номинальными размерами;10 – регулировочная подкладка (сталь 35,cталь 30); 11 – cхема стружек от пластины с номинальными размерами; 12 – cхемы стружек от пластины с меньшими размерами; 13 – обрабатываемая деталь; L1 – высота бокового режущего лезвия пластины с меньшими размерами. Ширина фрезерования режущей пластины с номинальными размерами равна 16 мм, то есть величина равна L =16,0 мм ГОСТ 19045-85, ширина фрезерования режущей пластины с меньшими размерами равна 8,5мм, то есть L1 =8,5мм ГОСТ19045-85. Фреза имеет общее число пластин Z=8, число пластин с номинальными размерами Z1=4, число пластин с меньшими размерами Z2=4.

Изготовление этой фрезы связано с определенными технологическими усложнениями, так как корпус фрезы из легированной стали 50ХФА, (объемная закалка в масле 860-880ºС, отпуск на воздухе 180-220ºС) имеет твердость 42…46 HRCэ, что соответствует 380…420 НВ, а это требует применение твердосплавного инструмента (концевых фрез разного диаметра, сверл, мечиков). Наиболее трудоемким является

изготовление точного по размерам гнезда с опорными поверхностями под твердосплавную режущую пластину меньших размеров, так как здесь гнездо должно иметь поднутрение, чтобы не повредить режущие грани; режущих пластин для обратного вращения фрезы не предусмотрено.Необходимо выдержать радиальное биение боковых режущих лезвий не более 005мм и биение торцовых режущих лезвий не более 0,06 мм. Торцовые режущие лезвия режущих пластин находятся близко друг от друга, поэтому вылет торцового режущего лезвия режущей пластины меньших размеров должен быть больше на расчетную

величину, чтобы выровнять толщины стружек. Вместо опорных пластин из легированной стали (которые устанавливаются для того, чтобы избежать перегрев корпуса фрезы) под пластинами меньших размеров устанавливаются сменные регулировочные подкладки, изготовленные из обычной углеродистой стали (сталь 35 или сталь 30). Эти регулировочные подкладки заменяются на другую толщину, чтобы изменить толщину стружки и изменить обьем работы резания при нарушении равностойкости боковых и торцовых режущих лезвий при изменении режимов резания. Но делать это целесообразно при установившемся технологическом процессе в условиях массового или серийного производства. Заштыбовки стружки в торцовой плоскости фрезы при диаметре D=50 мм не происходит.

Изготовленная опытная фреза положительно показала себя при испытаниях; увеличенное в два раза число торцовых режущих лезвий примерно в два раза увеличивает стойкость этих режущих лезвий и делает их стойкость примерно равным стойкости боковых режущих лезвий. То есть стойкость фрезы в целом увеличивается ориентировочно в два раза.

ВЫВОДЫ

Концевая фреза равной стойкостью боковых и торцовых лезвий сменных неперетачиваемых режущих пластин при общем числе режущих пластин Z=8, числе пластин с номинальными размерами Z1=4, числе пластин с меньшими размерами Z2=4, имеет стойкость выше ориентировочно в два раза выше по сравнению со стандартной фрезой и ее применение даст определенный экономичеcкий эффект.

Библиографический список

- Патент на полезную модель №125502 РФ МПК7 В23В 27/16 Концевая фреза повышенной стойкости/Черкашин В.П., Водилов А.В. Опубликовано в бюллетене №7 2013.

- Черкашин В.П. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий// Вестник машиностроения.-2008.- №11.- C.53-55.

- Южин В.И., Черкашин В.П., Дворянинов Д.С. Проектирование движителей механизмов подач с учетом технологии изготовления их зубчатых колес// Горное оборудование и электромеханика.-2009.- №11.-C.12-16.

- Черкашин В.П., Дворянинов Д.С. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий для обработки звезд движителей механизмов подач// Сборник научных трудов семинара «Современные технологии в горном машиностроении». -МГГУ. 2011. C.199 – 211.

- Черкашин В.П. Выбор параметров концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий при обработке звезд движителей механизмов подач//Горное оборудование и электромеханика.-2012.- №10.-C.7-11.

- Черкашин В.П., Водилов А.В. Анализ температурных полей концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий методом компьютерного моделирования//Отраслевые аспекты технических наук.- 2012.- №5.-с.23-29.

- Справочник металлиста. В5т. Под ред.А.Н.Малова.M.: Машиностроение,1977.Т3. 748c.