Известно, что пищевые материалы существенно различаются по своим теплофизическим и сорбционным характеристикам, структуре, дисперсности, начальной и конечной влажности. Выбор оптимального сочетания параметров для каждого вида пищевого материала может быть осуществлен только на основе математической модели процесса сушки в «кипящем» слое [1, с. 46]. Таким образом, измерительная система для контроля параметров сушки пищевых материалов должна включать логические блоки, объединенные структурной схемой программного обеспечения.

Предлагаемая измерительная система (далее – ИС) предназначена для контроля и оптимизации технологических параметров сушки пищевых материалов, а также для обработки и представления собранной информации оператору и начальнику смены цеха. Предлагаемая ИС реализована в учебной лаборатории «Процессов и аппаратов пищевых производств» кафедры «Механики и технологического оборудования» Северо-кавказского федерального университета, филиала в г. Пятигорске с возможностью удалённого доступа на примере уникального научно-исследовательского стенда для изучения процесса сушки материалов в псевдоожиженном слое, созданного на базе программного обеспечения LabView компании «National Instrument».

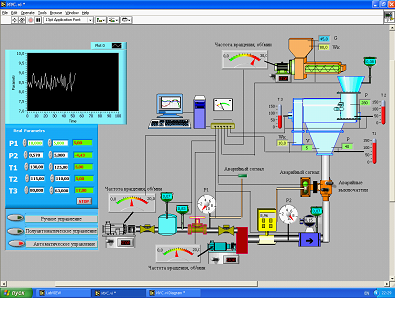

Лицевая панель лабораторной установки представлена на рисунке 1, на котором показана мнемосхема установки с работающими виртуальными приборами, действующими как стрелочные и цифровые индикаторы.

Рисунок 1 – Лицевая панель лабораторной установки

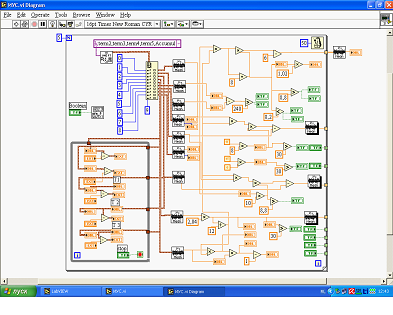

На рисунке 2 представлена блок-схема измерительной системы.

Рисунок 2 – Блок-схема измерительной системы

Лабораторная установка (рисунок 1) включает камеру сушки с газораспределительной решеткой, калорифер, вентилятор, питатель с приводом для подачи исходного материала в загрузочный бункер сушилки, линию подачи пара в калорифер, устройство для отвода сушеного материала из камеры, вентили, задвижки, регулирующие клапаны, приборы, сигнализацию, датчики уровня материала в загрузочном бункере, расхода исходного теплоносителя, датчики температуры теплоносителя на входе в сушильную камеру, температуры в сушилке, и температуры отработанного теплоносителя, датчики влажности поступающего в сушилку и высушенного материала, датчики давления под газораспределительной решеткой и над нею, датчик скорости сушильного агента на входе в сушильную камеру, исполнительные механизмы, многоканальную компьютерную систему сбора, обработки и представления данных (МКС), выполненную на основе персонального компьютера Pentium 4 с объемом оперативной памяти 2000 Mb с выходом на локальную сеть и сеть Internet и с конфигурацией аналого-цифрового преобразователя (АЦП) и согласующих устройств SXCI 1000 по рекомендации компании «National Instrument».

ИС, состоит из информационно-управляющих подсистем, предназначенных для работы с элементами контроля и управления соответствующих подсистем объекта (задвижками паровой магистрали и калорифера, привода вентилятора, привода питателя и других) (рисунок 2).

Аппаратный комплекс ИС состоит из сервера, модулей ввода/вывода и интерфейсных модулей, задачей которых является обеспечение связи между сервером и модулями ввода/вывода. ИС обеспечивает представление информации о параметрах рабочего режима сушилки; управление подсистемами; выдачу аварийных сообщений; ведение архивов.

Способ контроля и управления процессом сушки осуществляется следующим образом.

По измеренным датчиками значениям расхода и влажности поступающего в сушилку материала, МКС устанавливает заданный расход, скорость и температуру теплоносителя с помощью исполнительных механизмов. По ходу процесса сушки с помощью датчика непрерывно измеряется текущее значение конечной влажности сушеного материала, по которому осуществляется коррекция режима управления в строго определенной последовательности по трем уровням.

На первом уровне управления при отклонении текущего значения конечной влажности сушеного материала, измеряемого датчиком, от заданного максимально возможного значения 12 %, в сторону увеличения МКС с помощью исполнительного механизма увеличивает расход и скорость сушильного агента до достижения аэродинамического сопротивления слоя материала предельно максимального значения, например, 650 Па, что фиксируется с помощью датчиков давления в камере сушки. При увеличении аэродинамического сопротивления слоя материала выше предельно максимального значения 650 Па будет происходить унос частиц материала из камеры сушки вместе с отработанным теплоносителем, что нежелательно.

При отклонении текущего значения конечной влажности высушенного материала от заданного минимально возможного значения 9 % в сторону уменьшения МКС с помощью исполнительного механизма уменьшает расход сушильного агента до достижения аэродинамического сопротивления слоя материала предельно минимального значения, например, 140 Па.

Дальнейшее снижение аэродинамического сопротивления слоя материала ниже предельно минимального значения 140 Па нецелесообразно, так как обрабатываемый слой материала из псевдоожиженного состояния переходит в плотный, что существенно ухудшает эффективность протекания процесса сушки. Информация о текущем значении аэродинамического сопротивления слоя материала на газораспределительной решетке, получаемая с помощью датчиков, используется как ограничение на расход сушильного агента и его скорость. Если изменение расхода и скорости сушильного агента не обеспечило достижения текущего значения конечной влажности высушенного материала заданного значения, то режим управления осуществляют по второму уровню.

Второй уровень управления предусматривает достижение текущего значения конечной влажности высушенного продукта заданного значения путем воздействия на температуру сушильного агента на входе в сушильную камеру. Информация о текущем значении конечной влажности высушенного материала, измеряемая датчиком, подается в МКС, которая формирует сигнал рассогласования текущего значения конечной влажности с заданным значением (9… 12 %) и с помощью исполнительного механизма воздействует на мощность калорифера. Изменение температуры сушильного агента осуществляют в интервале значений 383…413 К, что обусловлено как энергетической целесообразностью процесса, так и качеством высушенного материала.

Если изменение температуры сушильного агента в заданных пределах (383…413 К) не обеспечило достижение текущего значения конечной влажности высушенного материала заданного значения (9…12 %), то режим управления процессом сушки осуществляют по третьему уровню.

Третий уровень управления предусматривает достижение текущего значения конечной влажности высушенного материала заданного значения воздействием на расход поступающего в сушилку материала посредством исполнительного механизма, воздействующего на частоту вращения шнека питателя в диапазоне 4,37…26,3 об/мин.

При отклонении текущего значения конечной влажности высушенного материала от заданного в сторону увеличения МКС уменьшает расход поступающего в сушилку материала, а в случае отклонения текущего значения конечной влажности высушенного материала от заданного в сторону уменьшения – увеличивает расход поступающего в сушилку материала.

При достижении текущего значения конечной влажности высушенного материала заданного значения на одном из уровней управления коррекция режима процесса сушки материала на последующих уровнях не выполняется.

Таким образом, предлагаемая ИС, имеет следующие преимущества:

-

стабилизация тепловлажностного режима в камере сушки за счет регулируемого подвода теплоносителя;

-

более высокая точность поддержания технологических параметров и большая надежность системы автоматического управления процессом сушки сыпучих материалов;

-

возможность последовательной подачи управляющих воздействий с учетом ограничений на управляемые переменные, обусловленных энергетической целесообразностью процесса и качеством высушенного материала;

-

оптимальность коррекции режима сушки материала путем организации функционирования уровней управления таким образом, что переход с предыдущего на последующий уровень управления происходит только после того, как первый исчерпает свой собственный ресурс, т.е. выйдет на верхнюю или нижнюю границу заданных ограничений.

Предлагаемая ИС позволяет повысить энергетическую эффективность процесса сушки на 10 %; увеличить производительность сушилки на 15…20 %; значительно сократить продолжительность сушки. Также ИС позволяет получить готовый продукт высокого качества за счет оптимизации параметров процесса сушки.

Программное обеспечение измерительной системы разработано в среде LabVIEW, разработанной компанией «National Instrument» и представляет собой набор программных модулей, функционирующих параллельно в асинхронном режиме. Каждый модуль выполняет собственную задачу и связывается с остальными при помощи стандартных интерфейсов, что позволяет легко наращивать систему однотипным оборудованием без изменения всех программных модулей [2, с. 30].

Задачами программного обеспечения ИС являются: обеспечение оператора информацией о текущих значениях параметров рабочего процесса сушки для принятия управляющих решений по поддержанию оптимальных режимов; обеспечение начальника смены цеха текущей и архивной информацией.

Функции ядра системы состоят в анализе данных, поступающих от модуля ввода-вывода, принятии управляющих решений и выдаче информации, необходимой для отображения параметров процесса сушки. Возможны два режима работы ядра, задаваемых пользователем: активный – управляющие решения принимает ядро; пассивный – управляющие решения принимает пользователь.

Модули ввода-вывода обеспечивают обмен данными между аппаратными средствами системы и остальными модулями программного обеспечения.

Модули архивов (архиваторы) обеспечивают ведение архивов данных и аварий, причем запись на диск осуществляют только суточные архиваторы. Часовой архиватор необходим лишь для представления пользователю текущих данных с большим разрешением, чем это обеспечивают суточные.

Модуль интерфейса обеспечивает взаимодействие пользователя с системой. Представление информации о состоянии оборудования осуществляется посредством опроса объекта и отображения на экране монитора мнемосхемы с изображениями элементов контроля и управления (далее, виртуальными элементами контроля и управления).

При несоответствии состояния реальных элементов управления виртуальным выполняются следующие действия:

-

выдается предупреждающее сообщение с звуковым сигналом;

-

изменяется на красный – цвет соответствующего виртуального оборудования;

-

производится запись в архив аварий.

В зависимости от модификации алгоритма программы, возможно проектирование систем автоматики сушилки позволяющих оператору выбирать между ручным, полуавтоматическим или автоматическим управлением (см. рисунок 1). Работая в автоматическом режиме, система автоматического управления безошибочно выполнит за оператора всю рутинную работу, проводя процесс с самыми минимальными затратами времени.

Среда LabVIEW обеспечивает следующие возможности системы управления [3, с. 44]:

-

совместимость с различными операционными системами;

-

интеграцию с оборудованием ввода/вывода; визуализацию результатов измерений;

-

возможность обработки поступающей информации в режиме реального времени, что позволяет повысить точность и надежность управления в наиболее оптимальных диапазонах изменения параметров сушки;

-

проведение преобразований и нормирование величин;

-

архивирование результатов измерений в базе данных для последующего использования, что позволяет в автоматическом режиме прогнозировать выход системы за пределы оптимальных параметров и принимать управленческие решения на более ранней стадии;

-

удобство разработки самостоятельно исполняемых сетевых приложений [4, с. 144].

Также предлагаемая измерительная система позволяет при подключении к сети Internet осуществлять управление сушилкой в режиме удаленного доступа.

Библиографический список

- Клименчук О.А. Регулирование процесса сушки зерна в кипящем слое с использованием математического описания процесса. / О.А. Клименчук, Е.Г. Папуш // Материалы IV –й межвузовской студенческой научно-практической конференции «Окно в науку». Пятигорск, 2004. № 15. с. 46 – 47.

- Малахов Н.Н. Опыт эксплуатации автоматических лабораторных комплексов с использованием компьютерных технологий National Instruments. / Н.Н. Малахов, Е.Г. Папуш, Н.Б. Горбачев, О.А. Клименчук // Материалы Международной научно-технической конференции «Образовательные, научные и инженерные приложения в среде LabVIEW и технологии National Instruments». М., 2003. с. 29-32.

- Клименчук О.А. Использование программного обеспечения LabVIEW для изучения процесса сушки в псевдоожиженном слое. / О.А. Клименчук, Е.Г. Папуш // Материалы V –й межвузовской студенческой научно-практической конференции «Окно в науку». Пятигорск, 2005. № 16. с. 42 – 45.

- Клименчук О.А., Клименчук О.А. Использование программного обеспечения Labview для оптимизации контролируемых характеристик сушильного агента. // Материалы Международной научно-технической конференции «Образовательные, научные и инженерные приложения в среде LabVIEW и технологии National Instruments–2007». М., 2007. с. 142–144.