Целью работы является проведение исследования влияния параметров установки инструмента при обработке винтовых канавок, при использовании метода заданных сечений [1].

Это позволяет выбрать оптимальный профиль инструмента второго порядка при обработке винтовых канавок.

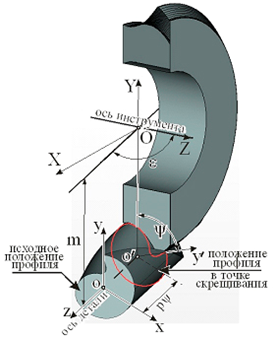

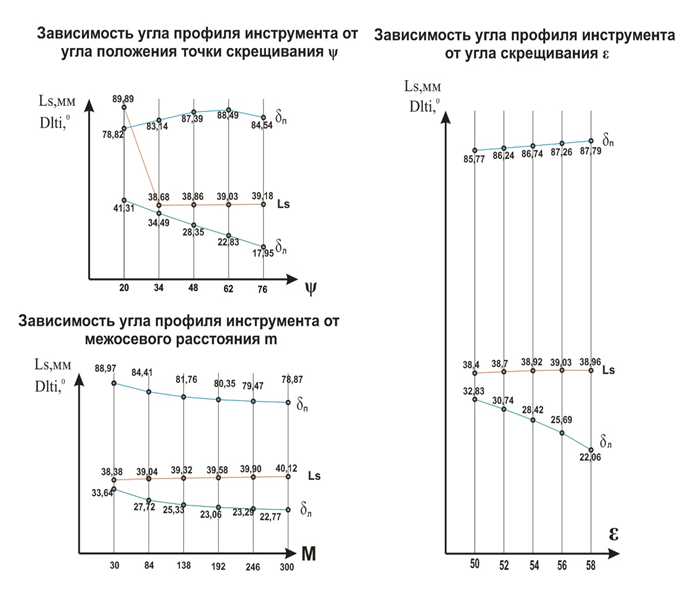

Установка инструмента при обработке детали с винтовой поверхностью определяется относительным положением их осей и характеризуется в общем случае следующими параметрами: ψ – углом, определяющим положение точки скрещивания осей инструмента и детали от исходного положения профиля; e – углом скрещивания осей; m – межосевым расстоянием. Все перечисленные параметры в разной степени оказывают влияние на профиль инструмента.

Положение точки скрещивания оказывает существенное влияние на возможность обработки заданной винтовой поверхности детали и на форму профиля спроектированного инструмента. Установить положение точки скрещивания можно, исходя из различных предпосылок. В ряде известных работ параметры установки определяются на основании решения оптимизационной задачи, как правило, по критерию максимальной стойкости. При этом стойкость оценивается косвенно по величине углов профиля инструмента. В тоже время, большое значение имеет определение начальных значений параметров установки, т.к. это не только ускоряет процесс оптимизации, но и в ряде случаев обеспечивает расчет параметров установки в пределах реальной точности их установки на станке.

Угол скрещивания e осей инструмента Ои-Ои и детали O-O оказывает влияние на ширину винтовой канавки в нормальном сечении и на угловое положение профиля винтовой канавки в сечении, проходящем через ось инструмента и точку скрещивания. Аналогичное влияние угол скрещивания оказывает и на профиль инструмента.

Значение угла скрещивания устанавливается исходя из требований, которым должен удовлетворять профиль инструмента или профиль винтовой канавки в нормальном сечении. Расстояние между осью детали O1- O1 и осью инструмента OИ – OИ (межосевое расстояние) m обеспечивает при профилировании получение инструмента заданного радиуса R.

При исследовании используется программа, реализующая метод заданных сечений.

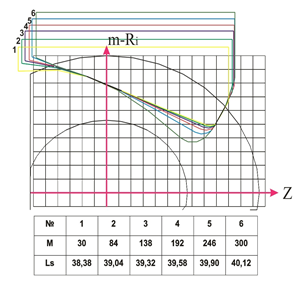

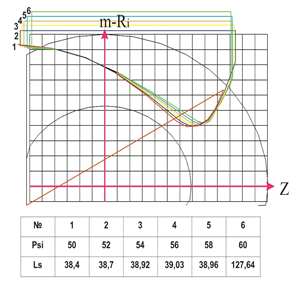

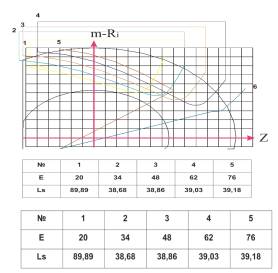

Программа обрабатывает исходные данные и выдает результаты в виде таблиц. Таблицы содержат параметры по исследованию межосевого расстояния – m (M) (рис. 2), угла скрещивания – e (E) (рис. 3), влияния угла положения точки скрещивания – y (Psi) (рис. 4) и на форму профиля инструмента. На основании этих таблиц строятся профили фрезы, из которых выбирается оптимальный по следующим критериям:

- возможность технологической реализации (непрерывность и отсутствие разрывов);

- равенство углов профиля (Dlti) с левой dл и правой dп стороны (симметричность);

- максимальная длина режущей кромки Ls;

На основании анализа данных, полученных после автоматического расчета были построены графики (рис. 5) зависимости длины и углов профиля инструмента от межосевого расстояния m, от угла скрещивания ε и от угла положения точки скрещивания ψ.

|

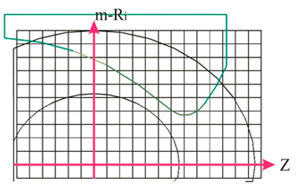

Межосевое расстояние m=138 мм Угол скрещивания e=50° Угол точки скрещивания y=34° |

|

Рис. 4. Влияние угла y |

Рис. 5. Оптимальные параметры |

Рис. 6. Результаты исследования влияния параметров установки

По перечисленным критериям с использованием графиков выбраны параметры установки, обеспечивающие получение оптимального профиля (рис. 6), удовлетворяющие указанным выше условиям.

Библиографический список

- Петухов Ю.Е. ФОРМООБРАЗОВАНИЕ ЧИСЛЕННЫМИ МЕТОДАМИ. Москва, 2004 – 200 c

- Гречишников В.А., Колесов Н.В., Петухов Ю.Е. МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ В ИНСТРУМЕНТАЛЬНОМ ПРОИЗВОДСТВЕ. Москва, 2003. -116с.

- Петухов Ю.Е. ПРОЕКТИРОВАНИЕ ИНСТРУМЕНТОВ ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ДЕТАЛЕЙ С ФАСОННОЙ ВИНТОВОЙ ПОВЕРХНОСТЬЮ НА СТАДИИ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ ПРОИЗВОДСТВА. Диссертация на соискание ученой степени доктора технических наук / Московский государственный технологический университет “Станкин”. Москва, 2004.

- Петухов Ю.Е., Колесов Н.В. ЧИСЛЕННЫЕ МОДЕЛИ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙ. Вестник машиностроения. 2003. № 5. С. 61.

- Петухов Ю.Е. ПРОФИЛИРОВАНИЕ РЕЖУЩИХ ИНСТРУМЕНТОВ В СРЕДЕ T-FLEX CAD 3D. Вестник машиностроения. 2003. № 8. С. 67.

- Петухов Ю.Е., Домнин П.В. СПОСОБ ФОРМООБРАЗОВАНИЯ ФАСОННОЙ ВИНТОВОЙ ПОВЕРХНОСТИ СТАНДАРТНЫМ ИНСТРУМЕНТОМ ПРЯМОГО ПРОФИЛЯ. Вестник МГТУ Станкин. 2011. № 3. С. 102-106.

- Колесов Н.В., Петухов Ю.Е. СИСТЕМА КОНТРОЛЯ СЛОЖНЫХ КРОМОК РЕЖУЩИХ ИНСТРУМЕНТОВ. ИТО: Инструмент-технология-оборудование. 2003. № 2. С. 42.

- Петухов Ю.Е., Домнин П.В. КОМПЬЮТЕРНАЯ МОДЕЛЬ ФОРМООБРАЗОВАНИЯ СЛОЖНОЙ ПОВЕРХНОСТИ. В сборнике: Автоматизация: проблемы, идеи, решения Материалы международной научно-технической конференции: в двух томах. 2010. С. 197-200.

- Колесов Н.В., Петухов Ю.Е., Баринов А.В. КОМПЬЮТЕРНАЯ МОДЕЛЬ ДИСКОВЫХ ФАСОННЫХ ЗАТЫЛОВАННЫХ ФРЕЗ. Вестник машиностроения. 1999. № 6. С. 57.

- Домнин П.В., Петухов Ю.Е. РЕШЕНИЕ ОБРАТНОЙ ЗАДАЧИ ПРОФИЛИРОВАНИЯ НА БАЗЕ СХЕМЫ ЧИСЛЕННОГО МЕТОДА ЗАДАННЫХ СЕЧЕНИЙ. Справочник. Инженерный журнал с приложением. 2011. № 11. С. 26-29.

- Колесов Н.В., Петухов Ю.Е. МАТЕМАТИЧЕСКАЯ МОДЕЛЬ ЧЕРВЯЧНОЙ ФРЕЗЫ С ПРОТУБЕРАНЦЕМ. СТИН. 1995. № 6. С. 26.

- Колесов Н.В., Петухов Ю.Е. ДВА ТИПА КОМПЬЮТЕРНЫХ МОДЕЛЕЙ РЕЖУЩЕГО ИНСТРУМЕНТА. СТИН. 2007. № 8. С. 23-26.

- Петухов Ю.Е., Домнин П.В. ТОЧНОСТЬ ПРОФИЛИРОВАНИЯ ПРИ ОБРАБОТКЕ ВИНТОВОЙ ФАСОННОЙ ПОВЕРХНОСТИ. СТИН. 2011. № 7. С. 14-17.

- Петухов Ю.Е., Водовозов А.А. МАТЕМАТИЧЕСКАЯ МОДЕЛЬ КРИВОЛИНЕЙНОЙ РЕЖУЩЕЙ КРОМКИ СПИРАЛЬНОГО СВЕРЛА ПОВЫШЕННОЙ СТОЙКОСТИ. Вестник МГТУ Станкин. 2012. № 3. С. 28-32.

- Петухов Ю.Е. Некоторые направления развития САПР режущего инструмента//СТИН. -2003. -№ 8. -26-30.