Одним из основных этапов разработки технического задания на автоматизацию производственного процесса является создание системы автоматического управления технологическими параметрами этого процесса, такими как температура, давление, расход и другие. При этом наладка и эксплуатационные испытания проводятся уже после монтажных работ системы управления, что приводит к выявлению различных недостатков, не учтенных на стадии проектирования. Предлагаемый способ позволяет предварительно, на стадии проектных решений, оценить эффективность системы управления технологическими параметрами процесса путем изменения структуры системы.

Развитие программных продуктов позволяет в более широком объеме использовать имитационные исследования, которые к тому же обладают значительной наглядностью при обосновании тех или иных технических решений. Поэтому способ оценки эффективности основан на имитационном исследовании структурных схем системы автоматического управления параметрами процесса. В качестве программного средства предлагается VisSim – пакет компонентного визуального моделирования фирмы VisualSolutions, предназначенный для разработки и моделирования динамики непрерывных, дискретных и гибридных систем и является одним из наиболее ярких представителей систем, реализующих концепцию структурного моделирования [1].

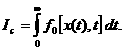

В качестве критерия оценки эффективности системы управления выбирается интегральная оценка качества – определенный интеграл по времени от некоторой функции управляемой величины у(t), а чаще сигнала ошибки e(t):

Подынтегральная функция f0выбирается таким образом, чтобы интеграл лучше характеризовал качество системы и проще выражался через коэффициенты передаточной функции замкнутой системы. Чтобы интеграл был сходящимся, в функцию f0 вводят не абсолютные значения у(t) или e(t), а их отклонения от конечных, установившихся значений. Интегральная оценка учитывает как величину динамических отклонений, так и длительность их существования. Поэтому чем меньше оценка, тем лучше качество процесса управления [2].

Рассматриваемое исследование основывается на предварительном анализе технологических особенностей процесса и математическом моделировании элементов системы и объекта управления. В качестве примера в статье рассматривается технологический процесс рекуперации серы.

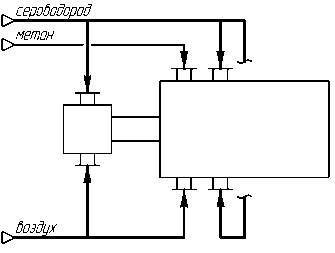

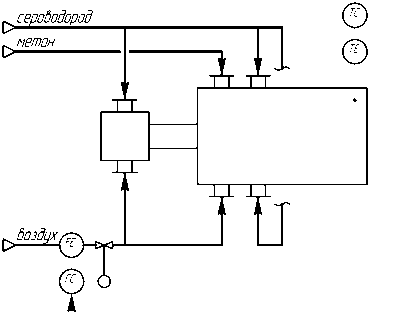

Процесс предназначен для превращения (рекуперации) сероводородсодержащих газов, поступающих с производства сероуглерода, в элементарную серу. Технологически исследуемый процесс состоит из двух стадий: термической и каталитической. Процесс рекуперации серы протекает в топке котла-утилизатора (Рисунок 1) при температуре реакционной среды от 1200 до 1300 °C и давлении не более 0.4 кгс/см2.

Рисунок 1. Функциональная схема процесса

Топка котла-утилизатора состоит из форкамеры и основной камеры горения. Форкамера представляет собой цилиндрический аппарат со стальным кожухом, изнутри футерованный огнеупорным кирпичом. Подача сероводородсодержащих газов и воздуха производится аксиально в торцевую часть форкамеры. Здесь происходит предварительное смешивание поступающих газов и их частичное окисление в среде воздуха. Устройство основной камеры горения аналогично устройству форкамеры. Подача сероводородсодержащих газов и (или) метана в основную камеру горения производится тангенциально по четырём вводам в конфузор между форкамерой и основной камерой горения, туда же поступает воздух, предварительно пройдя через кожух печи и нагревшись. Здесь происходит окончательное смешивание и сжигание сероводородсодержащих газов при недостатке воздуха до двуокиси серы. Суммарный объёмный расход сероводородсодержащих газов в форкамеру и основную камеру горения не должен превышать 6000 м3/ч, при этом объёмный расход воздуха должен быть не более 15000 м3/ч [3].

Основным показателем эффективности процесса рекуперации серы является температура реакционной среды в основной камере горения, которая для оптимального протекания окисления сероводородсодержащих газов должна быть в диапазоне от 1200 до 1300 °C. Вторым показателем эффективности является мольное соотношение «сероводород – двуокись серы» на выходе из каталитической стадии процесса. При оптимальном процессе горения мольное соотношение должно быть равным два к одному. Третьим показателем эффективности являются энергетические затраты на осуществление процесса, которые включают расход воздуха: 15000 м3/ч, расход сероводородсодержащих газов: 6000 м3/ч и расход метана: 650 м3/ч.

В первую очередь рассматривается возможность регулирования основного показателя эффективности – температуры реакционной среды. С технической точки зрения эта возможность существует, так как существует широкий выбор средств автоматизации температуры. Для регулирования температуры присутствуют три канала внесения регулирующих воздействий: линия подачи воздуха, линия подачи сероводородсодержащих газов и линия подачи метана.

Для регулирования температуры выбирается линия подачи воздуха. Управление температурой по линии подачи сероводородсодержащих газов невозможно из-за особенностей рассматриваемого технологического процесса, так как целью производства является не рекуперация заданного объёма элементарной серы, а переработка всех газов, поступающих с процесса синтеза сероуглерода. Регулирование температуры по линии подачи метана вносит изменения в процесс окисления сероводородсодержащих газов и, следовательно, приводит к изменению состава реакционной среды, что в свою очередь оказывает негативное воздействие на протекание каталитической стадии процесса рекуперации серы.

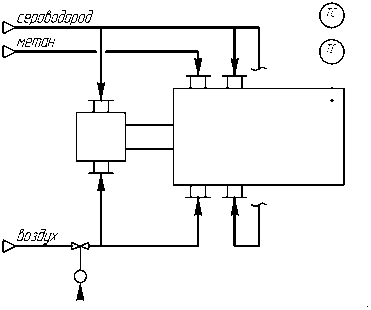

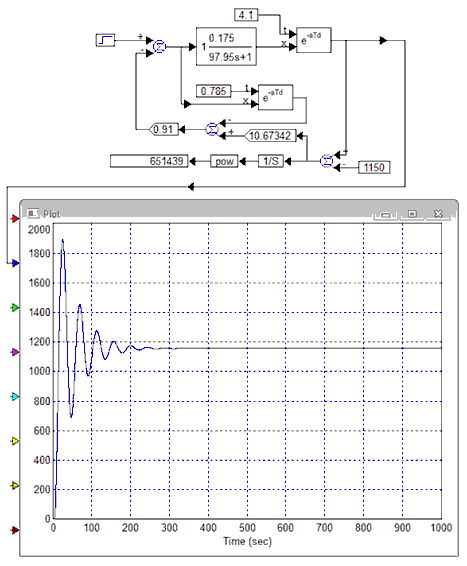

Поэтому для поддержания основного показателя эффективности – температуры реакционной среды – выбирается одноконтурная система регулирования температуры реакционной среды на выходе из основной камеры горения топки котла-утилизатора, путём изменения степени открытия клапана на линии подачи воздуха (Рисунок 2).

Рисунок 2. Функциональная схема одноконтурной системы регулирования

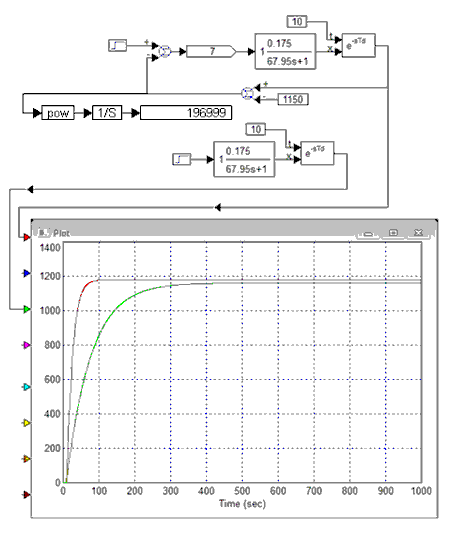

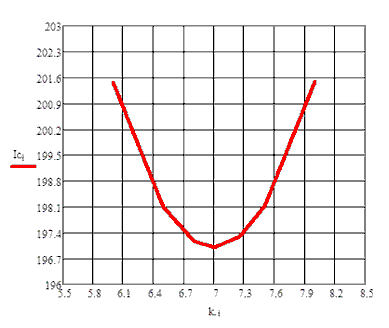

В программном средстве VisSim рассматриваемая структурная схема одноконтурной системы регулирования представлена на рисунке 3, а графическая зависимость интегральной оценки качества от параметра настройки в системе управления – на рисунке 4. Анализ зависимости показывает, что наилучшее качество управления достигается при численном значении коэффициента пропорциональности равного 7.

Рисунок 3. Одноконтурная система регулирования реализованная в программном средствеVisSim

Рисунок 4. Графическая зависимость интегральной оценки качества от параметра настройки в системе управления

Однако выбранная система регулирования температуры реакционных газов не обеспечивает требуемого качества, если объект обладает запаздыванием. Топка является инерционным объектом, так как в момент пуска установки большая часть тепла, выделенного в результате протекания химических реакций, расходуется на нагрев поверхности топки котла-утилизатора. При работе установки в номинальном режиме тепло излучаемое внутренней поверхностью топки вносит погрешность в отклик температуры на изменение расхода и калорийности потока сероводородсодержащих газов, а также на изменение расхода метана. Несмотря на то, что топка котла-утилизатора обладает самовыравниванием, она является объектом с запаздыванием. Величина которого, зависит от коэффициента теплоотдачи, площади внутренней поверхности топки, материала поверхности топки и её массы. В объект поступают возмущения, которые одноконтурная система не может устранить. Эти возмущения можно устранить до системы используя систему стабилизации воздуха. Однако не надо забывать про основной показатель эффективности – температуру реакционной среды на выходе из основной камеры горения топки котла-утилизатора.

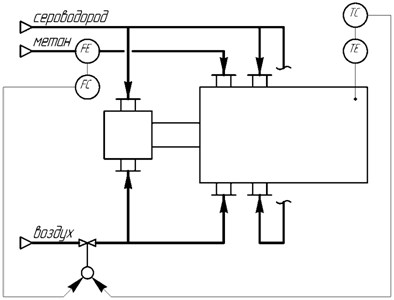

Поэтому к рассмотрению принимаетсядвухконтурная система регулирования температуры реакционной среды с коррекцией по расходу воздуха (рисунок 5).

Рисунок 5. Функциональная схема двухконтурной системы регулирования

В такой системе регулирование расхода воздуха сделает этот расход постоянным, но на все остальные возмущения реагировать не будет, а регулирование температуры реакционной среды будет реагировать на все внешние возмущения, в том числе на калорийность потока сероводородсодержащих газов и на расходы подводимых газов.

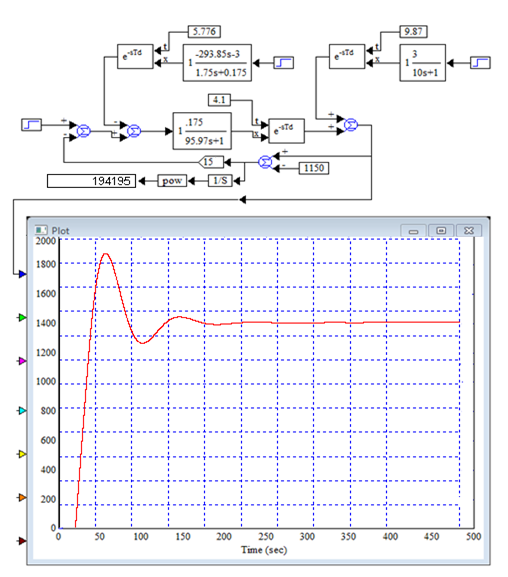

В программном средстве VisSim реализуемая структурная схема двухконтурной системы регулирования температуры представлена на рисунке 6.

Рисунок 6. Двухконтурная система регулирования реализованная в программном средстве VisSim

Анализ моделирования показывает, что в случае двухконтурного регулирования качество управления ухудшается, увеличивается колебательность и длительность протекания переходного процесса, численное значение интегральной оценки больше (Iс = 651439)по сравнению с системой регулирования с обратной связью (Iс = 196999).

Рассмотренная двухконтурная система регулирования температуры реакционной среды на выходе из основной камеры горения топки обеспечивает требуемое качество регулирования, если изменения расхода воздуха не носят частый и резкий характер. Если изменения расхода вносят большие возмущения в процесс, то можно использовать систему регулирования температуры реакционной среды с компенсацией расхода метана. Принцип работы такой системы заключается в следующем: изменение расхода воздуха приводит к изменению кинетики протекания реакций в топке и соответственно температуры реакционных газов на выходе из основной камеры горения.

Рисунок 7.Функциональная схема системы регулирования с компенсатором

Рисунок 8. Система регулирования с компенсатором реализованная в программном средстве VisSim

Это возмущение будет устраняться регулятором основного контура. Приток метана будет корректироваться до тех пор, пока не будет установлено заданное соотношение метан/воздух. Контролировать соблюдение этого соотношения при изменении расхода метана будет DIN компенсатор. Причём компенсация будет по возмущению, так как изменение расхода метана не будет допускаться в объект. Следовательно, данная система поддерживает на заданном уровне три показателя эффективности: температуру реакционной среды на выходе из основной камеры горения топки котла-утилизатора; производительность топки, на которую влияет расход метана; снижение энергетических затрат путём контроля расхода воздуха. Функциональная схема системы регулирования температуры реакционной среды в результате использования DIN регулятора представлена на Рисунке 7.

В программном средстве VisSim реализуется структурная схема системы регулирования температуры на основании DIN-регулятора на рисунке 8, величина интегральной оценки качества составляет Iс = 194195.

Таким образом, на основании проведенных исследований с использованием предложенного способа оценки эффективности системы автоматического управления технологическими параметрами процесса можно сделать вывод, что наибольшей эффективностью обладает комбинированная система динамической компенсации. Увеличение надежности современных средств микропроцессорной техники, которые в настоящее время используются для осуществления управления технологическими процессами на отечественных предприятиях, вполне позволяет реализовывать системы управления с более сложной структурой, чем распространённые системы с обратной связью.

В тоже время, предложенный способ может быть использован в качестве лабораторного комплекса при изучении дисциплин «Теория автоматического управления», «Автоматизированные системы управления», «Автоматизация технологических процессов и производств» для студентов технических ВУЗ(ов).

Библиографический список

- Клиначёв Н.В., Моделирование систем в программе VisSim: справочная система Offline версия 1.0/Н.В. Клиначев. – Челябинск, 2001. – 212 файлов.

- Сенигов П.Н. Теория автоматического управления: Конспект лекций. – Челябинск: ЮУрГУ, 2001 – 93 с.

- Технологический регламент процесса синтеза сероуглерода, ОАО «Волжский Оргсинтез».