Как известно, каждый технологический метод обработки создает конкретные количественные и качественные параметры поверхностного слоя материала, такие как высота и форма неровностей, их направление, величина и знак остаточных напряжений, глубина и степень наклепа и т.д..

При разработке технологического процесса обработки деталей режуще-деформирующим методом требуется знать влияние как технологических, так и конструктивных факторов инструмента на параметры качества обработанной поверхности и точность обработки детали. Качество обработанной поверхности характеризуется двумя основными признаками: физико-механическими свойствами поверхностного слоя материала и степенью шероховатости поверхности. Качество поверхностного слоя материала обуславливается свойствами материала и методами механической обработки.

На основании ряда проведенных исследований [4] было выдвинуто утверждение, что метод комбинированной обработки резанием и поверхностным пластическим деформированием нежестких деталей типа полый цилиндр обеспечивает выигрыш в производительности, высокие показатели точности обработки (8 – 9 квалитет) и хорошую шероховатость обработанной поверхности (Ra=0.08…0.32 мкм).

Рассмотрим процесс формирования поверхностного слоя нежесткой детали типа полый цилиндр в процессе комбинированной обработки резанием и поверхностным пластическим деформированием. Учитывая, что при обработке специальным устройством для комбинированной режуще-деформирующей обработки деформирующий элемент идет следом за режущим, примем допущение, что процесс поверхностного пластического деформирования протекает самостоятельно и свободно.

При обработке деталей, в частности, нежестких полых цилиндров, поверхностным пластическим деформированием образуется новая поверхность с шероховатостью, зависящей от основных параметров обработки.

Не совсем корректным является положение о том, что микропрофиль поверхности – это след задней поверхности инструмента, поскольку от места контакта инструмента с деталью возникает течение металла, что вызывает искажения.

Пластическое течение металла происходит как в направлении подачи с образованием волны, перемещающейся вместе с инструментом, так и в направлении, противоположном направлению подачи искажая ранее образованный соседний микропрофиль [1].

В начале процесса обработки за первый оборот детали деформирующим инструментом происходит образование канавки с волнами по обеим сторонам.

При втором обороте детали инструмент, который переместился на величину подачи за оборот S, формирует вторую канавку, глубина которой больше глубины первой, поскольку из-за перекрытия траектории движения инструмента по поверхности детали уменьшается контактная площадь и возрастает контактное давление.

Далее все происходит по описанной выше схеме, однако, по прошествии некоторого времени процесс стабилизируется, т.е. уже не будет происходить относительного углубления следов инструмента, но вместе с этим образование вторичного (микро)профиля поверхности не прекратится.

В [4] указывается, что пластическое течение металла происходит в области, ограниченной смежной впадиной.

Однако при обработке с большими давлениями и малыми подачами эта область может захватывать несколько соседних микронеровностей, что приведет к повторному искажению.

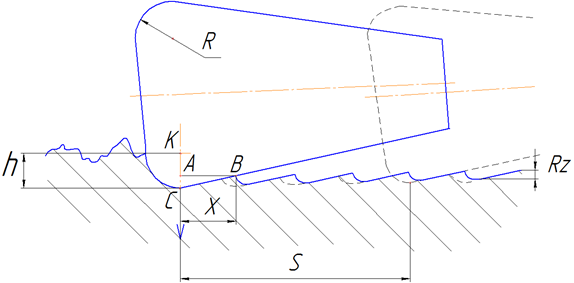

На рисунке 1 представлена схема взаимодействия деформирующего ролика и обрабатываемой поверхности. Как видно из данной схемы, в точке С, являющейся центром впадины, металл получает наибольшую деформацию, а в точке В деформация минимальна [4]. Отсюда можно сделать вывод, что после упругого восстановления материала детали высота микронеровностей будет отличаться от рассчитанной теоретически на величину разности величин упругой деформации в точках В и С:

Рисунок 1 – Схема взаимодействия деформирующего элемента с обрабатываемой поверхностью

(1)

(1)

где:

S – подача за оборот детали,

R – радиус рабочей части деформирующего элемента,

ωC, ωB – значения упругой деформации в точках В и С [4].

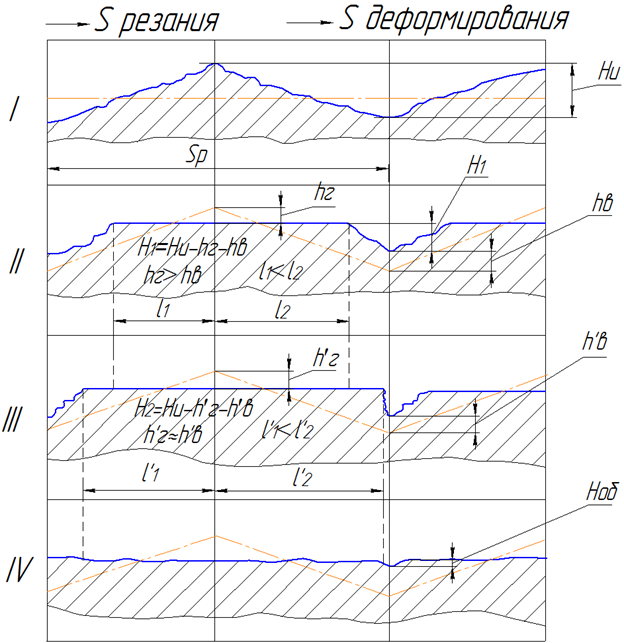

Если в процессе обработки к перемещающемуся по поверхности деформирующему элементу приложить радиальные усилия, постепенно увеличивая их, то по мере возрастания данных усилий можно наблюдать 3 характерных этапа процесса образования новой микрогеометрии обработанной поверхности. Стадии деформирования микронеровностей обточенной поверхности представлены на рисунке 2.

Рисунок 2 – Стадии формирования микронеровностей обточенной поверхности

Первый этап [6] образования новой микрогеометрии обрабатываемой поверхности представляет собой процесс сглаживания исходных микронеровностей до определенного заполнения микровпадин. В ходе этого этапа вершины микронеровностей осаживаются и притупляются, образуя площадки контакта, при этом их опорная поверхность существенно увеличивает свою площадь. Одновременно с этим впадины микронеровностей приподнимаются, что является следствием перераспределения металла микронеровностей и смыкаются. Указанные явления приводят к упрочнению поверхностного слоя металла и к возникновению в нем начальных сжимающих напряжений, что значительно повышает эксплуатационные характеристики обработанной детали. В идеале впадины полностью смыкаются, при этом поверхность обладает равномерностью сжимающих напряжений.

На втором этапе происходит увеличение глубины и поверхностной твердости упрочненного слоя, возрастают сжимающие напряжения и увеличивается плотность дислокаций в поверхностном слое материала детали.

Третий этап образования новой микрогеометрии обрабатываемой поверхности характеризуется увеличением глубины микронеровностей поверхности вследствие перенаклепа пластически деформированных верхних слоев металла детали.

В работе [7] представлена аналогичная картина образования новой поверхности детали после поверхностного пластического деформирования. В этой работе отмечено, что очаг деформации (далее ОЧД) обладает небольшими относительно объема обрабатываемой заготовки размерами, а граничные условия для напряжений и скоростей могут определяться в том числе и внеконтактной зоной ОЧД в виде волн вокруг инструмента.

В данной работе [7] автор различает следующие виды ОЧД и связанные с их возникновением явления. В результате образования ОЧД первого вида происходит незначительное сглаживание начальной шероховатости при осаживании выступов и подъема впадин микронеровностей поверхности.

ОЧД второго вида образуется в результате увеличения силы обработки и приводит к возникновению перед инструментом пластической волны металла с высотой, не превышающей линию выступов шероховатости обрабатываемой поверхности.

ОЧД третьего вида сопровождается пластической волной металла, превышающей линию выступов шероховатости поверхности. Также возможен вариант третьего вида ОЧД при обработке на режимах, вызывающих разрушение поверхностного слоя, с большим объемом волны островершинного профиля,

имеющей наклон в направлении подачи.

В указанной работе [7] автором были сформулированы технологические условия образования ОЧД всех видов, теория формирования поверхностного слоя основана на ОЧД третьего вида.

Таким образом, на основании всего вышесказанного можно сделать заключение, что процесс формирования шероховатости обработанной поверхности делится на три основные стадии, а на ее величину после обработки поверхностным пластически деформированием влияют форма и размер деформирующих элементов инструмента, величина осевой подачи рабочего элемента деформирующего инструмента, радиальное усилие (а точнее, удельное давление в зоне контакта деформирующего элемента с деталью), число циклов нагружения, физико-механические свойства обрабатываемого материала и пр., что и подтверждается исследованиями ряда авторов в работах [4, 5, 7].

Выводы: процесс формирования шероховатости поверхностного слоя нежестких деталей типа полый цилиндр в процессе комбинированной режуще-деформирующей обработки происходит в три основные стадии, а на величину шероховатости влияют множество факторов, такие как форма и размер деформирующих элементов, величина осевой подачи, радиальное усилие, число циклов нагружения, физико-механические свойства обрабатываемого материала и т.д.

Библиографический список

-

Анкин А.В. Повышение производительности и качества комбинированной обработки нежестких валов. Дисс. … к.т.н.,- М., МАМИ, 1993.

-

Максимов Ю.В. Исследование условий обеспечения качества обработки нежестких валов. Дисс. … к.т.н.,- М., МАМИ, 1981, 310 с.

-

Максимов Ю.В. Обеспечение качества и производительности обработки нежестких валов применением технологических систем с дополнительными контурами связи. Дисс. … д.т.н.,- М., МГТУ «МАМИ», 2000.

-

Папшев Д.Д. Отделочно-упрочняющая обработка поверхностным пластическим деформированием.- М.: Машиностроение, 1978.- 152 c.

-

Смелянский В.М. и др. Размерное совмещенное обкатывание детали.- «Станки и инструмент», N 11, 1981, C. 35-36.

-

Феодосьев В.И. Сопротивление материалов. Учебник для ВТУЗов, – М.: Наука, 1986 – 512 с.

-

Смелянский В.М. Механика формирования поверхностного слоя деталей машин в технологических процессах поверхностного пластического деформирования. Дисс. … д.т.н.,- М., МАТИ, 1986.