Введение

Нанесение покрытий на режущий инструмент является самым эффективным, практичным и доступным способом улучшения резальных и трибологических свойств режущего инструмента в наше время.

При резании существуют различные условия роботы резального инструмента, к ним относятся: режимы резания (подача, глубина резания, скорость резания) характеристика обрабатываемого материала (твердость, коэффициент трения, взаимодействие с материалом инструмента), среда обработки (с использованием СОЖ и без). В зависимости от комбинации выше перечисленных условий обработки и желаемой стойкости, к резальному инструменту и в частности к покрытию на нем, выдвигаются следующие наборы требований (характеристик): твердость, жесткость, прочность, пластичность, теплопроводность, теплостойкость, адгезионная связь, трещино-стойкость, низкий коэффициент трения, химическая стойкость, стойкость окисления и т. д. Для того чтобы достичь определенных характеристик резального инструмента, учитывая допустимую стоимость конечного продукта, необходимо опираясь на имеющие знания в области инженерии поверхности подобрать следующее: материл подложки резального инструмента, архитектуру покрытия (однослойное, многослойное, нано-композитное, градиентное, комбинированное) состав и структуру покрытия, способ и метод нанесения, операции которые относятся к перед и после-осаждающим процессам. Поэтому система знаний, которая есть инструментом удовлетворения поставленных задач, должна постоянно пополнятся и совокуплять имеющие наработки ученых всего мира.

1. Способы достижения твердости

Много хороших обзоров твердых покрытий было опубликовано за последнее время. Однослойные покрытия переходных металлов карбидов, нитридов и оксидов преобладают в литературе. Но недавно внимание было сфокусировано на многослойные и нано-композитные архитектуры покрытия, цель которых является улучшить коэффициент трения и износостойкость покрытия.

1.1 Твердые многослойные покрытия

Исследования проведены Палаткином (Palatkin) с многослойным металлическим покрытием показали, что существенные улучшения были достигнуты, когда толщина шару была меньше чем 500 нм [1]. В своей модели Кохлер (Koehler) [2] предвидел что прочное на сдвиг покрытие может быть изготовлено поочередным нанесением слоев с высоким и низким модулем упругости.Таким образом ключевыми элементами концепции твердости являются: а) очень тонкий шар, который предотвращает формированию дислокаций, б) отличие модулей упругости между шарами, что препятствует подвижности дислокаций. Лехоський (Lehoczky) подтвердил и продемонстрировал эту концепцию на многослойных покрытиях Al-Cu та Al-Ag и показал, что уравнение типа Hall-Petch может быть использовано для связи между твёрдости и периодичностью, то есть твердость=1/ 15периодичнось.”> Что означает, что чем меньше периодичность (толщина слоя) многослойного покрытия тем больше его твердость. Для достижения повышенной твердости, слои должны иметь четкую границу раздела двоих материалов и периодичность в районе 5-10 нм. Многослойные структуры покрытий, которые проявляют сверх твёрдость часто ещеназывают сверх решетками [3].

Многослойные структуры без сомнения повышают твердость покрытий и имеют коммерческое применение, особенно для инструментальной индустрии. Но они могут иметь усложнения в достижении однородной толщины при нанесении на трехмерную деталь или неровную поверхность. Если слои не имеют правильной периодичности, то эффект сверх решётки теряется. Совсем другая, относительно новая, технология нано-композитов предлагает те же преимущества что и многослойная, но имеет еще свои – отдельные преимущества. К тому же ее свойства не есть критично-зависимыми от толщины покрытия или геометрии подложки.

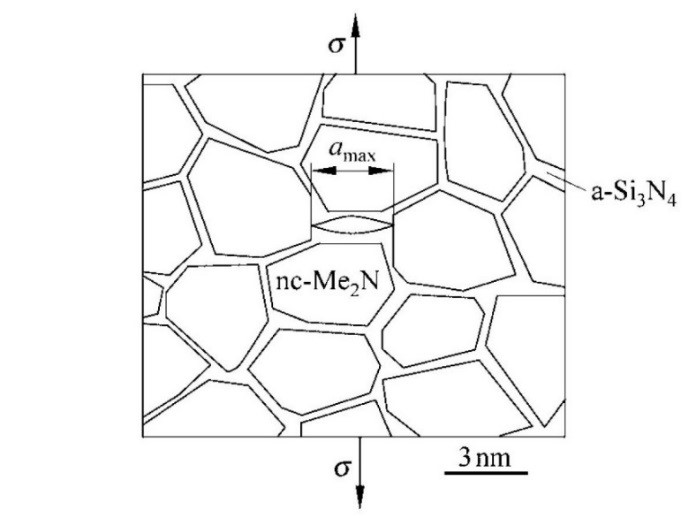

1.2 Твердые нано-композиты

Используя похожую идею ограничения формирования дислокаций и их перемещений, что были использованы при повышении твердости в многослойных покрытиях, нано-композитная архитектура покрытия может повысить твердость до уровня сверх твердых (40-60 ГПа). Такие нано композиты имеют кристаллическое зерно размером 3-10 нм, которое встроено в аморфную матрицу таким образом, что размеры между кристаллами составляют 1-3 нм. В стати Веприка (Veprek) [4] было указано, что нано-композитная концепция позволяет создавать ультра-твердое покрытие (твердость более 100 ГПа) Нано-кристаллические фазы могут быть выбраны из нитридов, карбидов, боридов и оксидов, когда аморфная фаза может включать метали и алмазо-подобный углерод (DLC-diamond-like carbon). Схема данного типа покрытий указана на рисунку 1.

Рисунок 1. Схема супер твердого нано-композитного покрытия, которое обединяет аморфную и нано-кристаллическую фазу [5]

Рисунок 1. Схема супер твердого нано-композитного покрытия, которое обединяет аморфную и нано-кристаллическую фазу [5]

Существует множество различных нано-кристаллических зерно-аморфных матричных систем, что демонстрируют супер твердость включая следующие: TiN/a-Si3N4, W2N/a-Si3N4, VN/a-Si3N4, TiN/c-BN, TiN/a-(TiB2+TiB+B2O3), TiN/TiB2, TiC/TiB2, TiN/Ni, ZrN/Cu, ZrN/Y, TiAlN/AlN, CrN/Ni, Mo2C/a-(C+Mo2N), TiC/DLC та WC/DLC [8]. Среди без-матричных систем без-углеродное DLC-покрытие имеет твердость более 30-40 ГПа, а при использовании нано-композитного подходу с применением керамической матрицы можно получить твердость порядка 80-100 ГПа.

В одной из робот вышеуказанного автора Веприка (Veprek) указано что подавление дислокаций и уменьшение размеров трещин являются основными факторами повышения твердости. За отсутствия активности дислокаций, уравнение Грифита для открытия трещин, было предложено использовать как простое описание прочности композиту, σ.[6]

σ= (4Ej/Па)^ 1/2

Е-модуль упругости, j -поверхностная энергия границы зерно-матрица, а-начальный размер трещины, который был приравнен к среднему диаметру зерна. Это уравнение показывает, что прочность может быть повышена увеличением модуля упругости и увеличением поверхностной энергии комбинированной фазы или уменьшением размеров кристаллов. Было также указано что модуль упругости обратно пропорционально зависит от размеров зерна, что лежат в нано-метрическом размерном диапазоне, а также от решеточных напряжений и площади границ зерен. На практике, дефекты границ зерен всегда существуют. Также было обнаружено что размер зерна в 3нм, близок к минимальному допустимому размеру. Ниже этого допустимого размера наблюдается обратный Hall-Petch эффект, то есть эффект повышения прочности исчезает поскольку граница зерен и сами зерна становятся неразличимы (сплошными), при этом стабильность нано-кристаллической фазы сильно уменьшается.

Нано-композиты имеют большую площадь зерновых связей, между кристаллической и аморфной фазами, этот тип связи ограничивает начальный размер трещин и помогает изменять из направление, расщеплять и останавливать их рост. Механизмы повышения вязкости разрушения (жесткости) износостойкого покрытия рассмотрены в следующем разделе.

2. Способы достижения жесткости

В то время, когда высокая твердость покрытия есть очень важной для резального инструмента, значительное повышение трибологичестих свойств нуждается в повышении жесткости покрытия и снижении коэффициента трения. Например, высокая вязкость разрушения (жесткость) необходима для применений, где приложено высокая нагрузка и как результат значительная деформация подложки. Материал в общем относится к жестким если он имеет высокую прочность и пластичность.

2.1 Жесткие многослойные покрытия

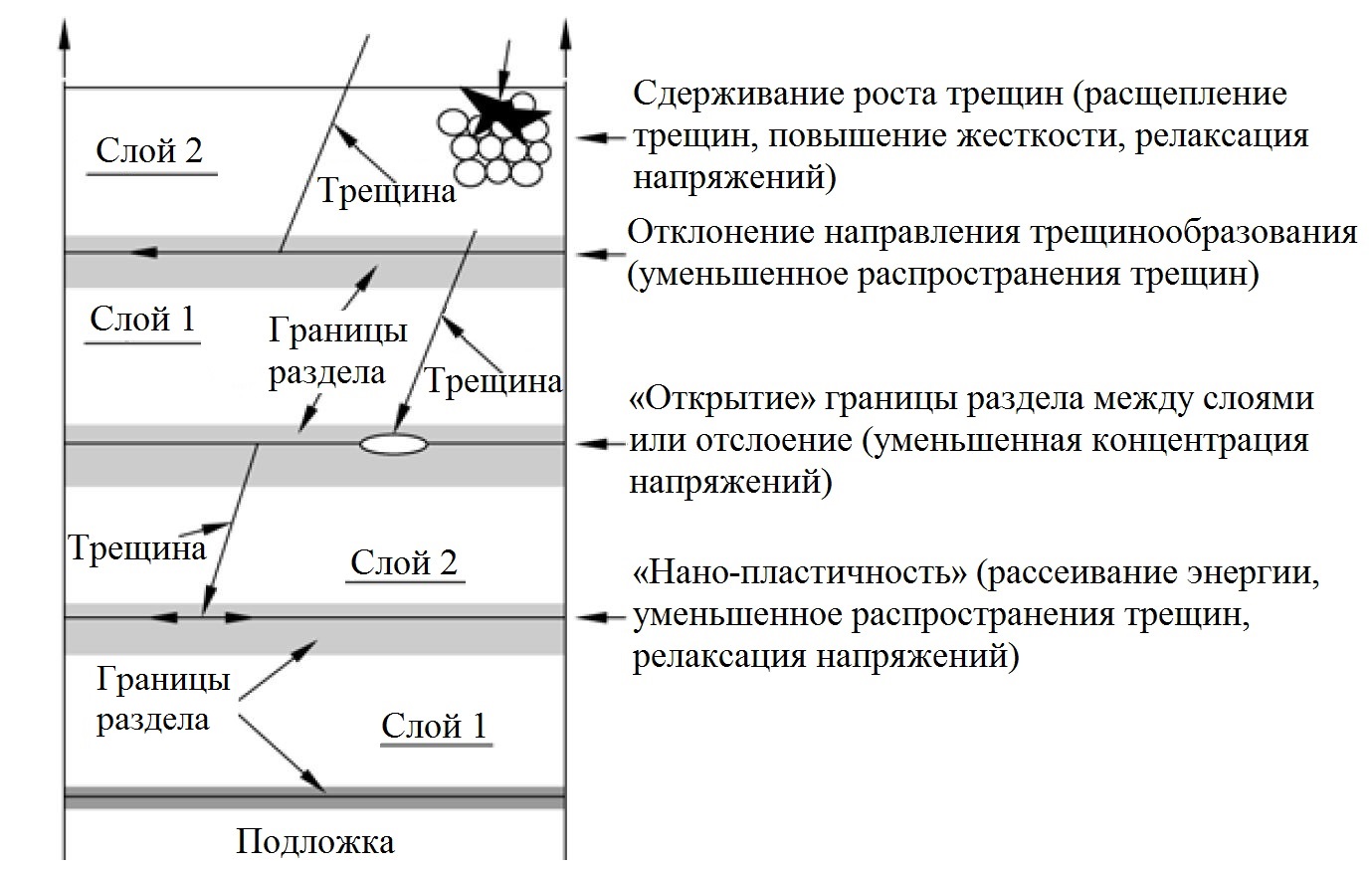

Концепция повышения жесткости, что базируется на многослойной архитектуре была представлена в роботе Холека (Holleck) [7] и других. В этой роботе выделена важность рассеивания энергии трещин и изменение направления трещин на границы раздела между двумя слоями в многослойных структурах что изготовлены из твердых материалов таких как TiC/TiB2 или TiN/(Ti(C,N). Механизм повышения жесткости многослойного покрытия представлен на рисунке 2. Этот механизм включает: 1) расщепление трещин на краях малоразмерных зерен, 2) изменение направления трещин к границе между двумя слоями, 3) уменьшение концентрации напряжений путем открытия границы между слоямы покрытия, 4) пластические деформации на границе раздела слоев для энергетического рассеивания и релаксации напряженности «нано-пластичность».

Рисунок 2. Механизмы повышения жесткости для твердых многослойных покрытий

В тоже время, когда границы раздела между слоями многослойного покрытия имеют способность изменять направление трещин и релаксировать напряжения, они также могут привести к хрупкому излому. Это явление есть особо критичным, когда смежные слои имеют существенно разные модули упругости и химический состав, что приводит к появлению резких изменений напряжений на границы раздела слоев. Отсутствие сильных химических связей (адгезии) вызывает разрушение покрытия. В зависимости от вида прикладываемых напряжения и индивидуальных свойств слоев (модуля упругости, выходного напряжения, остаточных/вынужденных напряжений и толщины), покрытие может разрушатся через: а) рост трещин на границе раздела (из-за напряжений растяжения и напряжений смещения) и б) выпучивания (из-за сжимающих напряжений).

2.2 Жесткие функционально-градиентные покрытия

С целью противостоять хрупким изломам и улучшить вязкость разрушения, две концепции были исследованы: жесткие функционально-градиентные покрытия и жесткие нано-композитные покрытия. Первая концепция включает в себя использование градуированных слоев между покрытием и подложкой, а также между слоями многослойного покрытия. Хорошим пример градуированное покрытие есть покрытие для резального инструмента WC-TiC-TiN, представленного Феллам (Fella) и другими [8], что показывает значительно высшую стойкость в сравнении с одно-слоевым покрытием. Это покрытие –функционально градуированного типа, которое отображает идею градуированных химических связей с целью достижения лучших показателей адгезии и стойкости окисления, а также механических свойств для улучшения прочности контура инструмента или другой функциональности.

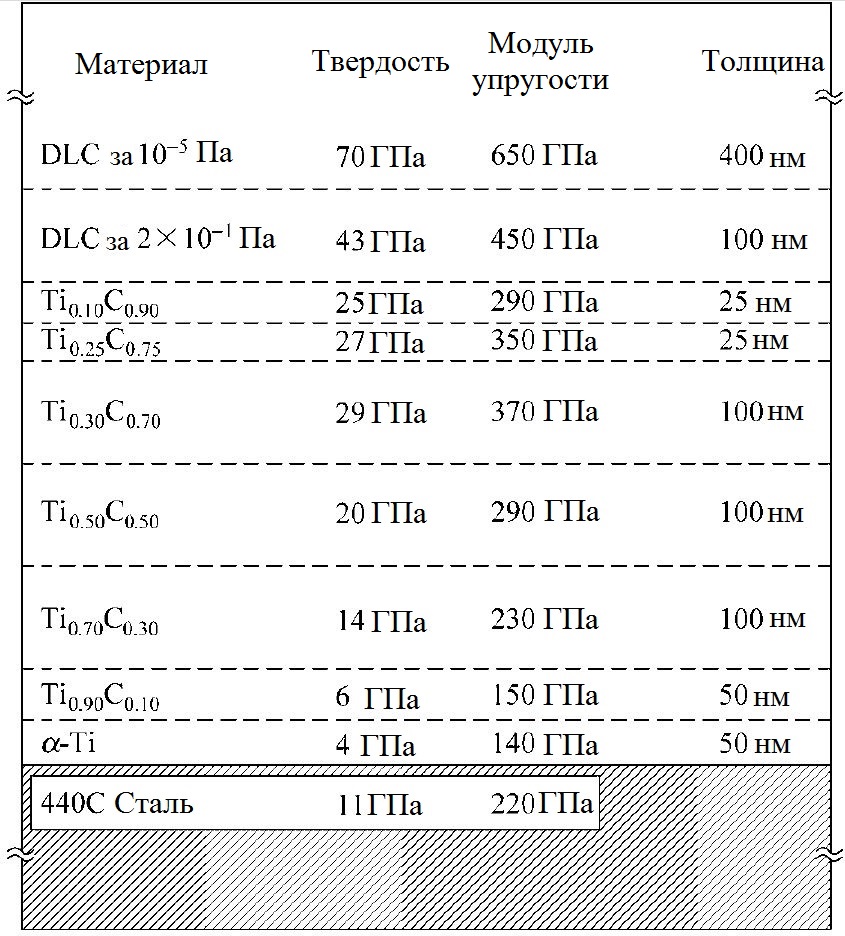

Адгезионные свойства алмазоподобных углеродов (Diamond Like Carbon-DLC) есть одним из примеров функционально-градуированной архитектуры, что улучшает продуктивность покрытия. DLC покрытие, и специальное DLC покрытие без содержания водорода, имеют высокую твердость и обычно имеют большие остаточные сжимающие напряжения. Они есть относительно инертными (не активным), но адгезионные разрушения этих покрытий на стальных поверхностях, из-за высоких сжимающих напряжений, было преградой на пути до успеха их использования. Эта проблема была решена путем разработки и внедрения градуированных границ раздела между покрытием и субстратом. Примером эффективного градуированного композитного покрытия есть Ti-TiN-TiCN-TiC-DLC для гидрированного DLC покрытия и Ti-TiC-DLC для DLC покрытия без содержания водорода. В разработке последних композитов, была подчеркнута важность градирования модулей упругости вдоль границы раздела покрытие-подложка таким образом, как указано на рисунку3.

Рисунок 3. Принцип функциональна градуированного Ti-TiCx-DLC-покрытия где химические связи и модуль упругости переходит от металлической подложки к твердому верхнему слою DLC.

Рисунок 3. Принцип функциональна градуированного Ti-TiCx-DLC-покрытия где химические связи и модуль упругости переходит от металлической подложки к твердому верхнему слою DLC.

Градуированный процесс наращивания жесткости материалу от подложки, где модуль упругости E=220 ГПа к верхнему DLC слою где Е=650 ГПа, предотвращает возникновение разных переходов на границе раздела слоев, что могут вызывать возникновение трещин. А также, обеспечивает хорошую химическую последовательность и создает хорошое основание для нагрузки верхнего твердого слоя DLC.

Градуированное покрытие, показанное на рисунке 3, не проявляет каких-либо признаков хрупкого разрушения при скреч-тесте с нагрузкой в 50 Н, что как минимум в пять раз выше в сравнении з результаты подобного покрытия без функционально градуированных переходных слоев. Для дальнейших улучшений трибологических свойств покрытия, градуированная архитектура может быть объединена с многослойной и нано-композиционной архитектурами.

2.3 Жесткие нано-композиционные покрытия

Второй альтернативой использования многослойной структуры для повышения жесткости покрытий является использование твердых зерен с большой фазовой прочностью, что встроены в менее твердую матрицу с высшим показателем пластичности. Этот подход был глубоко исследован для макро-композитов, что изготовлены из керамики и метолов, известных как металлокерамика [9]. Недавно этот подход был использован на нано метрическом уровне при формировании тонких пленок с твердых нитридов и «мягких» металлических матриц.

Когда размер зерна для данных композитов уменьшенный до нано-метрического уровня, активность дислокаций, как источник пластичности, исчезает. Также этот тип композитов содержит большую площадь между-зерновых связей с кристально-аморфными переходами на границе раздела зерно-аморфный материал, что уменьшает размер трещин и сопутствуют их отклонению и остановки их роста.

Этот тип покрытия применим в сфере твердых износостойких покрытий для удовлетворения пластичности и предотвращения излома при контакте высокой нагрузки. На пути усовершенствования жесткого нано-композиционного покрытия было сформировано следующие концепции.

- Применение градиентного слоя на границе раздела подложка и кристало-аморфного покрытия для повышения адгезионной прочности и снятия напряжений (комбинация функционально-градиентной и нано-композиционной архитектуры).

- Капсульная изоляция твердых зерен размером 3-10 нм в аморфной матрице, что ограничивает активность дислокаций, отклоняет и изолирует рост микротрещин, а также поддерживает высокий уровень твердости подобно сверхтвердому покрытию.

- Большой объем частичек зерновых связей способствует пластичности за счет скольжения границы зерна и нано-растрескивания вдоль границы раздела зерно-матрица.

Основная разница между архитектурами твердых и жестких нано-композитных покрытий заключается в следующем: выбор фазы матрицы с более низким модулем упругости для твердых покрытий, релаксация сильных связей между матрицей и зернами жестких покрытий, а также выбор з большого диапазона возможных размеров зерна нано-кристаллической фазы для жестких покрытий.

Комбинация нано-кристаллической и аморфной архитектур с использованием функционально-градиентной границей раздела между подложкой и покрытием обеспечивает высокую когезионную жесткость и высокую жесткость на границе покрытие-подложка.

3. Резальный инструмент со специальными покрытиями

3.1 Резальный инструмент с отличимыми свойствами передней и задней поверхности

Современный высокопродуктивный инструмент для обработки металлов резанием требует все новых и новых инженерных решеный по увеличению стойкости инструмента и снижения его стоимости. Свежие подходы непрерывно продолжают появляется в мировой литературе. Одно из таких решений было представлено в US-патенте германським ученым Шыером (SchierVeit) [10]. Главная идея этого решения состоит в том, что передняя и задняя поверхность резального инструмента имеет разные износостойкие свойства, поскольку вид износа данных поверхностей тоже разный.

Большинство покрытий имеют верхний шар типа TiN, но данный тип покрытий не всегда есть лучшим решением, потому что износ задней поверхности в основном имеет химический характер, а покрытие TiN не отличается особой химической износостойкостью и поэтому легко взаимодействует с обрабатываемым материалом и его стружкой, что приводит к налипанию материала и преждевременному выходу инструмента из строя.

В свою очередь передняя поверхность имеет износ механического характера, поэтому верхний слой передней поверхности должен быть механически устойчивым (типа TiN).

Не смотря на вид износа передней и задней поверхности резального инструмента, верхний слой обеих поверхностей требует высокой адгезии с подложкой. Хороший показатель адгезии может быть достигнут нанесением на субстрат многослойной основы, поочередно сменяющимися слоями с отличимым показателями твердости и пластичности, как было описано выше в статте.

Таким образом сформировалась задача получения резального инструмента с покрытием что будет иметь разный состав верхнего слоя на передней и задней поверхности, с обеспечением высокого показателя адгезии с подложкой и высокими показателями твердости и жесткости переходных слоев.

Автором вышеуказанного патента была предложена следующее решение поставленной задачи.

Был выбран твердосплавный инструмент (подложка) состав которого представлен в таблице 1.

Таблица 1 Состав твердосплавного инструмента.

|

Элемент |

WC |

Cr3C2 |

Co |

|

Весовой коеф, % |

86-90 |

0.2-0.8 |

10-14 |

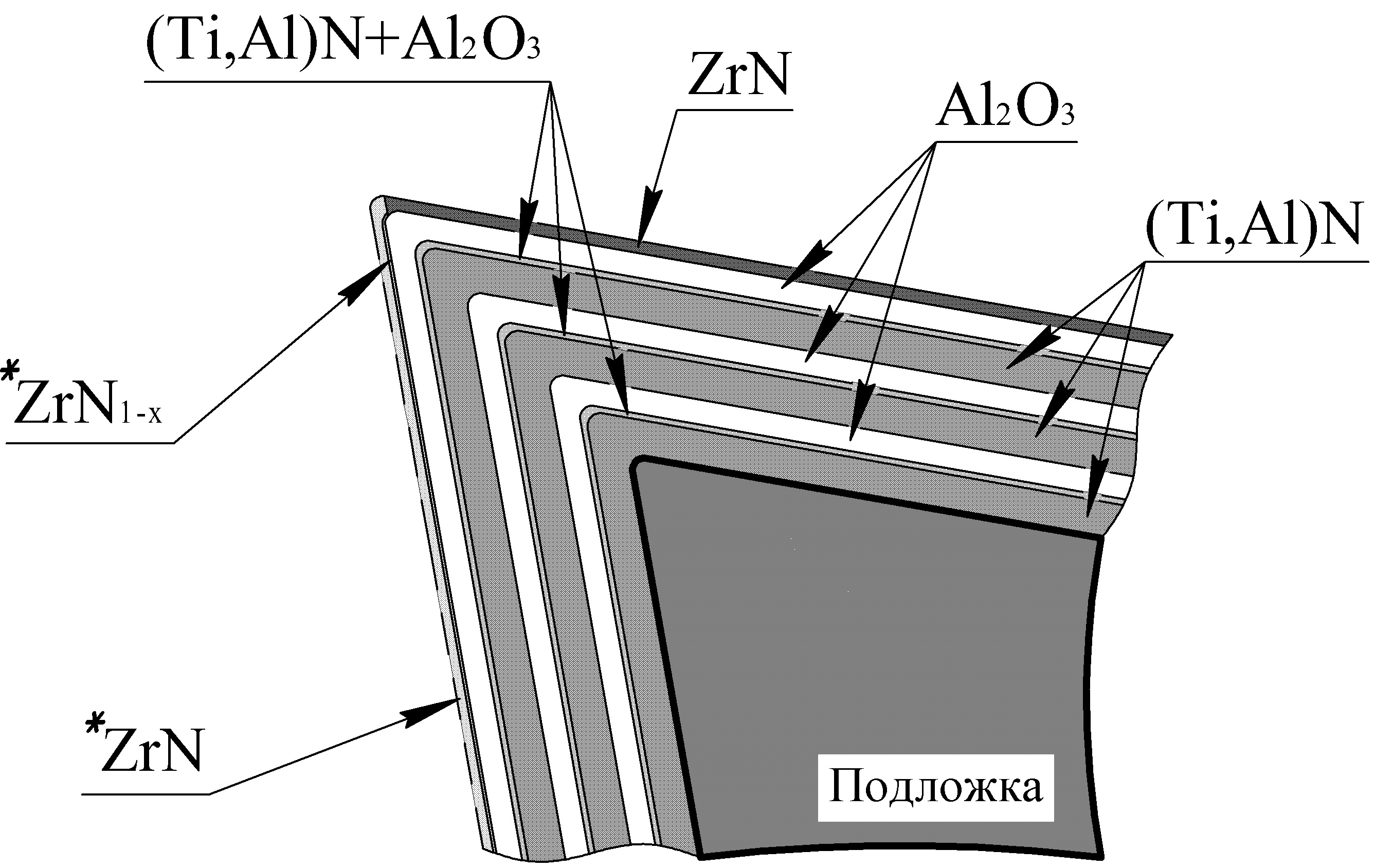

Размер зерна данного твердосплавного инструмента должно быть не больше 1.5 мкм. Общая толщина нанесенного покрытия должна составлять 3-15мкм. Состав многослойного покрытия с отдельными значениями толщины слоев представлен в таблице 2.

Таблица 2 Состав и толщина слоев покрытия.

|

Слой |

(Ti,Al)N |

(Ti,Al)N+Al2O3 |

Al2O3 |

ZrN1-x |

ZrN |

|

Толщина |

1-5 |

<0.5 |

1-4 |

0.05-0.2 |

<1 |

Покрытие формируется в следующей последовательности: на очищенную подложку сначала наносят слой (Ti,Al)N, затем слой окиси алюминия – Al2O3. В ходе нанесения образовывается переходной слой (Ti,Al)N+Al2O3. Далее данная последовательность слоев дублируется еще минимум два раза. Затем на заднюю поверхность наносится вспомогательный слой ZrN1-x, который облегчит процесс удаления последующего слоя ZrN с данной поверхности. В результате слой ZrN остается на передней поверхности и представляет собой верхний слой этой поверхности. В свою очередь задняя поверхность имеет слой Al2O3 в качестве верхнего слоя покрытия.

Данная модель формирования покрытия позволила получить резальный инструмент с желаемыми, различными свойствами передней и задней поверхности. Что, как показали исследования, привело к желаемому результату, а именно увеличению стойкости.

Схема состава предложенного покрытия представлена на рисунке 4.

Рисунок 4 Состав и структура покрытия на резальном инструменте

*- слой покрытия который удаляется.

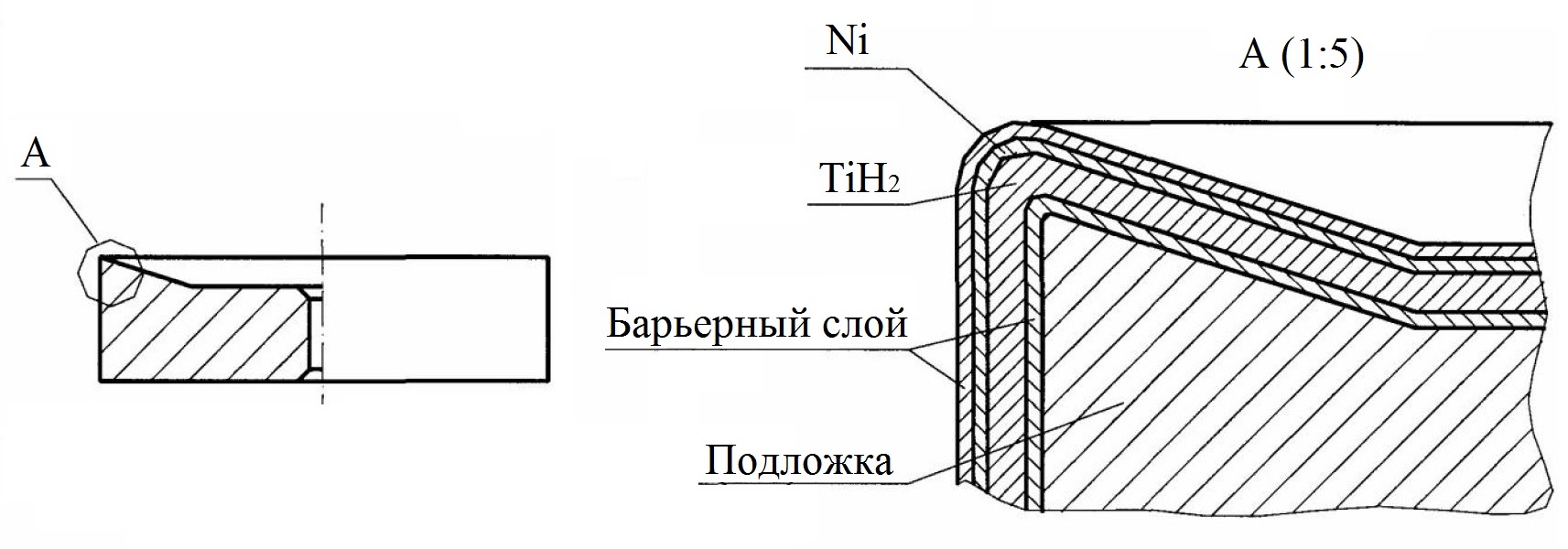

3.2 Многослойное покрытие со слоем гидрида метала

Одной из причин быстрого выхода резального инструмента из строя является повышенный износ из-за больших напряжений контакта в зоне резания, то есть повышенных сил резания, которые возникаю по причине высокого коэффициента трения.Для того чтобы решить эту проблему, Технологический Университет Подолья в лице Гладкого Я. М. и Маковкина О. М. [11] предложил следующее решение.

Один из слоев многослойного покрытия метало-резального инструмента предложено взять гидрид метала (MeH). Особенностью этого слоя заключается в том, что с него выделяется водород при механической обработке резанием. Происходит это после локального разрушения оболочки и разогревания гидрида до температуры t=200-300oC. При этом водород диффундирует в зону резания, что приводит к уменьшению сил резания в зоне контакта, облегчает стружко-формирование и уменьшает величину контактных напряжений на поверхности инструмента.

Для реализации данной идеи было предложено использовать многослойное комплексное покрытие на поверхности инструментального материала. Первый слой которого является барьерным и защищает инструмент от проникновения водорода внутрь инструментального материала, второй слой – гидрид метала (MeH), который служит источником водорода при резании, третий – промежуточный и износостойкий слой, который наносится как основа для нанесением верхнего барьерного слоя, что предотвращает проникновение водорода на поверхность инструмента (рис.5).

Рисунок 5 Схема покрытия на резальной пластинке.

В процессе резания таким инструментом происходит локальное разрушение верхнего барьерного слоя и образование канала переноса водорода в зону резания. В тоже время инструмент разогревается до необходимой температуры и происходит диффузия водорода с гидрида метала с последующим его переносом по образованному каналу непосредственно в зону резания. Присутствие водорода приводит к уменьшению сил резания и температуры в зоне контакта, при этом облегчается процесс стружко-формирования и уменьшается величина контактных напряжений на поверхности инструмента.

Также были проведены испытания на работоспособность данного «инструмента-аккумулятора». Проводили их при продольном точении конструкционных материалов на токарном станке модели 1К62М, модернизированным бесступенчатым регулированием частоты оборотов шпинделя. Динамическое изменение силовых параметров процесса резания контролировалось универсальным измерительным комплексом УДМ-600 соединенным с персональным компьютером.

В процессе эксперимента измеряли силовые характеристики процессу резания (составляющие силы резания Pz, Px, Py), температуру резания –Т, оптимальную скорость резания Vопт, уровень пластической деформации обрабатываемого материала КL и стойкость.

Эксперименты проводили на сталях, что отличаются как химическим составом, так и структурой: Ст.3, 45, 40Х, 03Х18Н10Т. Точение проводилось инструментом из твердого сплава марки ВК с функциональными покрытиями с верхним барьерным слоем и без.

В таблице 3 представлены относительные изменения некоторых характеристик процесса резания представленных сталей данными инструментами, относительно характеристик резания тех же сталей тем же инструмента, но без покрытия.

Таблица 3. Изменение параметров резания при использование слоя гидрида металла с верхней оболочкой и без нее.

|

Обраба-тываемый материал |

Относительный изменения параметров процесса резания в среде водорода с верхним барьерным слоем и без него |

|||||||||

|

Vопт, % |

Pz, % |

Px, % |

Py, % |

КL, % |

||||||

|

Без |

С |

Без |

С |

Без |

С |

Без |

С |

Без |

С |

|

|

03X18H10T |

+33 |

+40 |

-35 |

-50 |

-32 |

-35 |

-15 |

-50 |

-50 |

-55 |

|

Cт3 |

+26 |

+30 |

-40 |

-50 |

-30 |

-40 |

-26 |

-35 |

-35 |

-35 |

|

40Х |

+27 |

+35 |

-20 |

-37 |

- |

- |

- |

- |

- |

- |

|

45 |

+30 |

+35 |

-50 |

-60 |

-40 |

-52 |

-30 |

-40 |

-45 |

-51 |

Результаты, представленные в таблице 3 свидетельствуют о том, что все случаи обработки с выделением из комплексных многослойных покрытий водорода, приводит к снижению усилий резания, степени пластической деформации обрабатываемого материала и интенсивности износа инструмента. Температура зоны контакта, что работает в среде водорода уменьшается, в следствии чего увеличивается оптимальная скорости резания Vопт и увеличивается общая стойкость инструмента.

4. Выводы

Современная научная литература инженерии поверхности имеет массу решений по улучшении свойств и характеристик резального инструмента. Задачей современных исследователей и инженеров состоит в том, чтобы опираясь на имеющие знания и анализ поставленной задачи найти готовое решение или предложить новое, которое основывается на уже имеющихся знаниях и опыте описанных в литературе. При создание нового покрытия, для удовлетворения поставленной задачи, важно использовать наработанные знания ученых всего мира с самого начала его разработки, это позволит сократить затраты на поиск необходимого решения и добиться максимального результата от использования покрытия.

Библиографический список

- Palatnik L S, Il’inskii A I, Sapelkin N P. Strength of multilayered vacuum condensates. Sov. Pys. SolidState, 1967

- Koehler J S. Attempt to design a strong solid. Phys. Rev. B,1970, 547-551.

- Sproul W D. Multilayer, multicomponent, and multiphase physical vapor deposition coatings for enhanced performance. J. Vac. Sci. Technol. A, 1994, 12: 1595-1601.

- Veprek S, Argon A S. Mechanical properties of super hard nanocomposites. Surf. Coat. Technol., 2001, 175-182.

- Veprek S. Conventional and new approaches towards the design of novel superhard materials. Surf. Coat. Technol.,1997, 97: 15-22.

- VoevodinA. A.,Zabinski J. S., Muratore C.RecentAdvancesinHard, Tough, and Low Friction Nanocomposite Coatings. Tsinghua Science And Technology December 2005

- Holleck H, Schier V. Multilayer PVD coatings for wear protection. Surf. Coat. Technol., 1995, 76-77: 328-336.

- Fella R, Holleck H, Schulz H. Preparation and properties of WC-TiC-TiN gradient coatings. Surf. Coat. Technol.,1988, 36: 257-264.

- Musil J, Zeman P, Hruby H, Mayrhofer P H. ZrN/Cu nanocomposite film—A novel superhard material. Surf.Coat. Technol., 1999, 120-121: 179-183.

- SchierVeit, PVD Coated Cutting Tool, Patent No.: US 7,670,674 B2, Mar. 2, 2010.

- Гладкий Я.М. Маковкин О.М., Технологический Университет Подолья, Многослойное покрытие для резального инструмента, №66171А, 15.04.2004.