Неразрушающие методы исследования материалов и сварных соединений играют важную роль в научно-технологической области и в промышленности, помогают улучшить производственные технологии и сократить затраты, гарантируют качество изделий. Чаще всего используется рентгенография, к достоинствам которой относятся высокая надежность, универсальность и возможность получения постоянной регистрации данных. Применение рентгеновских плёнок лежит в основе данного метода, для расшифровки которых используются специализированные системы.

В настоящее время анализ качества сварных соединений, выполненный методом рентгенографии, осуществляется путем просмотра оператором рентгеновского снимка через увеличительное стекло, либо с помощью просмотра оцифрованной копии снимка в графическом редакторе. При этом оператор самостоятельно производит поиск и анализ дефектов на снимке, что занимает продолжительное время и не исключает погрешностей в связи с большим количеством шумов и помех на снимке, а также со сложностью характера изображения. Основным инструментом оператора является графический редактор, в котором изображение рентгеновского снимка обрабатывается для уменьшения шумов и локализации областей дефектов. В среднем на обработку и визуальный анализ снимка оператор затрачивает 10ч30 минут. Следовательно, редактирование и анализ снимков в представленных графических редакторах не позволяет полноценно автоматизировать и ускорить работу оператора (10ч30 минут на обработку одного листа, вместо 20ч40 при ручном просмотре через увеличительное стекло).

Целью данной работы является: повышение качества контроля и производительности труда оператора рентгенолога. Для достижения поставленной цели были решены следующие исследовательские задачи:

- Разработать математические модели и алгоритмы обработки изображений.

- Разработать систему автоматического анализа изображений.

- Проанализировать работу разработанной системы на конкретных примерах.

Перед разработкой собственной системы были проанализированы уже существующие решения:

1) Программа анализа сканированных рентгеновских снимков SOWA 193 – предназначена для работы со сканированными изображениями, полученными при рентгеновской съёмке.

2) Программный комплекс ImageExpert Pro – предназначен для решения задач количественного анализа изображений микроструктур в металлографии, материалов и порошков в материаловедении и машиностроении, препаратов и объектов в медицине и биологии.

3) Экспертная система Ident Smart Studio – представляет собой систему, работающую в режиме предметно-независимого анализа образов комплексных экосистем и в режиме анализа биологических объектов в рамках экосистемы, позволяющем исследователям анализировать объекты.

4) Комплекс программно-аппаратный для автоматизированной обработки и архивирования радиографических снимков КОРС 2.0 – предназначен для ввода и обработки графической информации, как с непрозрачного, так и с прозрачного (рентгеновская пленка) носителя.

Основными недостатками перечисленных систем являются:

- сложность освоения комплекса оператором;

- высокая стоимость комплекса.

Было принято решение о разработке собственной системы анализа рентгеновских снимков.

Разработке программной системы предшествовал этап математического и алгоритмического описания процессов обработки изображений.

Предварительная обработка изображений осуществляется с целью подавления помех, которые возникают на этапе регистрации аппаратными средствами или при передаче сигналов по линиям связи. Для оценки уровня помех в изображении используют показатель в виде пикового отношения сигнала к шуму, который определяется как:

где: LM – максимальная амплитуда уровня сигнала в изображении,

sN – среднеквадратическое отклонение шума.

Поскольку изначально работа с оцифрованными снимками затруднительна в связи с большим количеством шумов на снимке и недостаточной для работы контрастности изображения был реализован алгоритм изменения яркости и контрастности изображения (алгоритм выполняется автоматически при открытии изображения при включении соответствующих настроек).

Изменение яркости выполняется сложением каждого значения матрицы с коэффициентом яркости:

где: А – исходное значение,

х – коэффициент изменения яркости.

После рассмотрения различных способов бинаризации изображений, была выбрана бинаризация методом Ниблэка.

Идея данного метода состоит в варьировании порога яркости. B бинаризации от точки к точке на основании локального значения стандартного отклонения. Порог яркости в точке (x, y) рассчитывается так:

где: (x, y)– среднее отклонение выборки,s(x, y) – среднеквадратичное отклонение выборки для некоторой окрестности точки.Размер окрестности должен быть минимальным, но таким, чтобы сохранить локальные детали изображения. В то же время размер должен быть достаточно большим, чтобы понизить влияние шума на результат. Значение k определяет, какую часть границы объекта взять в качестве самого объекта. Значение k=0.2 задаёт достаточно хорошее разделение объектов, если они представлены чёрным цветом, а значение k=+0.2, если объекты представлены белым цветом.

Данный тип бинаризации после калибровки позволяет избежать потери мелких дефектов на рентгенограммах, исключает создание дополнительных шумов и размытие границ дефектов.

Локализация необходимого участка на снимке позволит ускорить нахождение дефектов и сконцентрировать внимание на нужной области снимка.

Был использован один из методов прослеживаемости контуров, основанный на использовании информации о значении и направлении градиента в каждой точке. Суть метода заключается в предположении о том, что точки, принадлежащие одному контуру, должны иметь близкие значения модуля и направления вектора градиента. Рассматривается окрестность точки <i, j> размером 3 x 3, и в каждой точке <k, l> окрестности проверяются следующие условия:

где: <i,j>– центральная точка окрестности,G – модуль градиента,

a – направление градиента в точке,

ΔG – предельное значение расхождения модулей градиента в точках <i,j> и <k, l>,

Δa – предельное значение расхождения направлений векторов градиента в точках <i,j> и <k, l>.Если в точке k, l выполняются описанные выше условия, то считается, что пара точек принадлежит одному контуру. Результатом выполнения процедуры прослеживания является дискретное представление контуров, при котором каждый контур определяется множеством точек, из которых он состоит.

Полученный контурный препарат в дискретном представлении далее подвергается анализу на предмет выделения на нем точек ветвления (точки соединения кривых). Наличие точек ветвления свидетельствует о сложной геометрической структуре объекта, существенно затрудняет формальное описание и сам процесс распознавания объектов. Выделение точек ветвления позволяет значительно упростить структуру объекта путём разбиения контура на множество кривых.

Для измерения установленных дефектов в качестве входных данных используется тип плёнки, введённый оператором. По типу плёнки определяется размер снимка и рассчитывается относительный размер точки.

Для нахождения дефектов внутри выделенной области был рассмотрен метод сравнения с шаблоном с использованием оператора Лапласа, так как он в равной степени учитывает возможные перепады яркости во всех направлениях.

Оператор Лапласа является оператором производных второго порядка вида:

где: L – оператор Лапласа,(x,y) – координаты точки.Для дискретного изображения применяют оператор Лапласа, определяющий в окрестности размерностью 3х3 с центром в точке (x,y) следующим образом.

![]()

Эта цифровая запись оператора Лапласа дает ноль на участках постоянной интенсивности и на участках изменяющейся интенсивности на кромках.

Для решения поставленной задачи был разработан собственный алгоритм поиска по образцу, включающий в себя формирование шаблонов (с настраиваемыми параметрами) и сравнение сегмента изображения с данным шаблоном.

За итоговое принимается значение, имеющее максимальную схожесть с шаблоном, сравнение производится в виде поэлементного сравнения матриц изображений сформированного шаблона и сегмента по следующему алгоритму:

- извлекается исходное изображение заданного размера и расположения;

- формируем шаблоны, используя заданные диапазоны размеров, центров и дискретизации;

- перебираем сформированные эталоны, накладывая поочерёдно на изображение и вычисляя эталон, выдающий максимальное число совпадений с частью изображения;

- определяем и накладываем «максимально похожий» шаблон (выдающий максимальное число совпадений с частью изображения, полученное при поэлементном сравнении матриц изображений).

Данный алгоритм позволяет выявить радиус и геометрическое положение точечных дефектов, а также определить тип дефекта и сравнить со значениями, установленными по нормам для данного типа дефектов в соответствии с нормативной документацией.

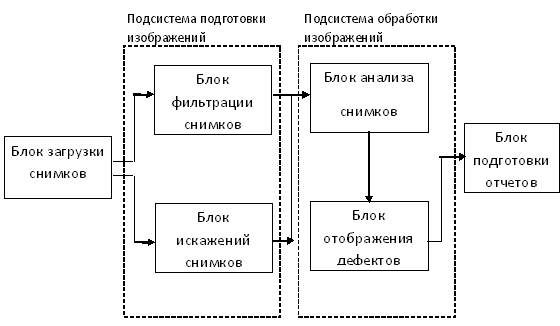

Разработанные алгоритмы легли в основу программной системы анализа рентгеновских снимков сварных швов. Структурная схема системы приведена на рис. 1.

Система автоматизированного анализа состоит из блоков:

1. Блок загрузки снимков осуществляет поиск и загрузку рентгеновских снимков в систему. Входными данными для блока является путь к файлам рентгеновских снимков. Выходными данными блока являются снимки, которые передаются в блок фильтрации и блок искажений снимков.

2. Блок фильтрации снимков осуществляет наложение фильтров на снимки для более качественного отображения шва. Входными данными для работы блока являются снимки, получаемые из блока загрузки. Снимки с наложенными фильтрами передаются в блок анализа снимков.

3. Блок искажений снимков осуществляет наложение искажений на снимки для увеличения процента распознавания дефектов сварного шва. Входными данными для работы блока являются снимки, получаемые из блока загрузки снимков. Снимки с наложенными искажениями передаются в блок анализа снимков.

4. Блок анализа снимков осуществляет анализ снимков и выполнение основных алгоритмов системы. Входными данными для работы блока являются снимки с наложенными фильтрами и искажениями полученные из блоков фильтрации и искажений снимков. Выходными данными являются массивы точек, разбитые на группы: сварной шов и дефекты.

5. Блок отображения дефектов осуществляет отображение дефектов, найденных блоком анализа снимков. Входными данными для блока являются массивы данных по дефектам, полученные из блока анализа снимков. Выходными данными являются параметры дефектов, обнаруженных на снимках.

6. Блок подготовки отчётов осуществляет подготовку и печать отчётов, сформированных на основе данных, полученных в результате работы предыдущих блоков, а также данные вводимые пользователем.

Система реализована на языке программирования C# в среде разработки Microsoft Visual Studio 2013 Community Edition. с использованием интерфейса программирования приложений WPF (рис.2). В качестве вспомогательных библиотек использовались библиотека Ookii.Dialogs для вызова вспомогательных окон и библиотека для работы с базой данных SQLite.

Система автоматизированного анализа реализует следующий функционал:

- обнаружение области сварного шва;

- обнаружение дефектов;

- корректировка яркости и контрастности снимка;

- определение типов дефектов и их измерение;

- оценка дефектов согласно нормативной документации;

- формирование отчёта по обнаруженным дефектам;

- сохранение результатов контроля.

Результаты экспериментов по распознаванию дефектов на рентгеновских снимках показали, что разработанная система достаточно эффективно локализует и идентифицирует дефекты сварного шва по заложенным в базу шаблонам, что позволит использовать ее в качестве инструмента оператора-рентгенолога. В настоящее время база данных системы наполняется шаблонами дефектов и данными из нормативной документации для более точной классификации обнаруженных дефектов. Среднее время обработки одного снимка с использованием разработанной системы снизилось до 1,5 минут.

Библиографический список

- Алексеева Л.Г., Баранов А.И., Исследование формы дефектов сварного шва по методу коэффициента форм. / Алексеева Л.Г., Баранов А.И.// Машиностроение и безопасность жизнедеятельности. 2012. № 1. С. 42-46.

- Афанасьева Г.А., Батищева О.М., Салманова М.Ф., Контроль качества сварных швов колонных агрегатов. / Афанасьева Г.А., Батищева О.М., Салманова М.Ф. // В мире научных открытий. 2010. № 4-10. С. 25-26.

- Буй Т.Т.Ч., Спицын В.Г., Анализ методов выделения краёв на цифровых изображениях / Буй Т.Ч., Спицын В.Г. // Доклады ТУСУРа, № 2 (22), часть 2, декабрь 2010

- Визильтер, Ю.В. Обработка и анализ изображений в задачах машинного зрения / Ю.В. Визильтер, С.Ю. Желтов, А.В. Бондаренко, М.В. Ососков, А.В. Моржин. – М.: Физматкнига, 2010. – 672 с

- Крампит А.Г., Крампит Н.Ю., Методика определения геометрических размеров и площади сварного шва. / Крампит А.Г., Крампит Н.Ю. // Сварочное производство. 2012. № 10. С. 40-42.

- Овечкин М.В., Сердюк А.И., Применимость программных комплексов для работ со снимками к задаче анализа рентгенограмм / Овечкин М.В., Сердюк А.И. // Программные продукты и системы, – 2013. №2 – с.36-39.

- Овчинников В.В., Контроль качества сварных соединений. / Овчинников В.В. // М.: Академия, – 2010 г. – 340 с.

- ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения. [Электронный ресурс] – Режим доступа: http://www.gosthelp.ru/text/GOST3024297Defektysoedine.html