В современном машиностроении существует немало проблем, которые необходимо решать, либо стремиться к упрощению при решении. Одной из таких проблем является контроль позиционного допуска осей отверстий в различных деталях. Существуют детали, в которых расположение этих осей не оказывает особого влияния на дальнейшую работоспособность детали, но имеется ряд деталей, в которых допуск расположения рассматриваемых отверстий составляет очень маленькую величину, а от этого зависит дальнейшее функционирование детали в сборочной единице узла. Примером таких узлов могут служить детали гидроагрегата: золотник и гильза. Их конструктивная особенность заключается в том, что только при определенном положении отверстий и пазов на этих деталях всё устройство гидроагрегата будет функционировать на нужном уровне. В случае смещения оси отверстия при изготовлении хотя бы одной из деталей, нарушается в сборке узла перекрытие отверстий гильзы и золотника, и жидкость не поступает из одной полости в другую, следовательно, гидроагрегат меняет свои технические характеристики из-за снижения качества работы агрегата.

Многие ученые и конструктора занимаются разработкой устройств для контроля допуска расположения[1]. Например: измеритель межцентровых расстояний (Авторское свидетельство № 2052762), устройство для измерения межцентрового расстояния (Авторское свидетельство № 2142612), способ измерения отклонений расположения перекрещивающихся осей отверстий (Авторское свидетельство № 2139494) и т.д. При проведенном анализе, выше перечисленные приспособления предназначены для измерения расстояний больших отверстий, а на гильзе гидростатического рулевого механизма отверстия малого диаметра и использовать для контроля запатентованные способы не представляется возможным.

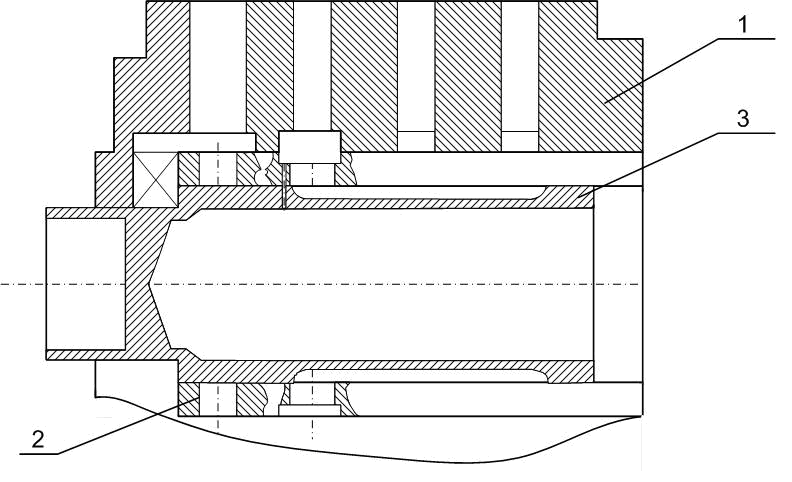

Способ контролировать позиционные допуска на малых диаметрах существует, но он трудоемок и неэкономичен. Поэтому было спроектировано устройство для контроля позиционных отклонений осей отверстий, на примере детали «гильза». Гильза гидромотора – это толстостенная трубка определенной длины закрытая с торцов крышками с элементами крепления (проушинами) и технологическими отверстиями для подачи и отвода рабочей жидкости. Изготавливается она из высокоуглеродистой стали. Внутренняя (рабочая) поверхность покрывается сверхтвердыми сплавами и полируется. Гильза соединяет воедино все конструктивные части гидравлического узла. Важнейшими качественными показателями данного элемента являются: прочность, способность выдерживать большое давление, стойкость к коррозии, герметичность. Весь узел в сборе представлен на рис. 1. В гидравлический рулевой механизм гидромотора входят основные детали: корпус1, гильза 2, золотник 3.

Рис. 1. Гидростатический рулевой механизм: 1- корпус; 2- гильза; 3 – золотник.

В большинстве случаев поверхности гильзы являются технологическими , но существуют и нетехнологические элементы такие как отверстия, от размера и расположения которых зависит их собираемость и качество работы гидроагрегатов. Значит, параметр который следует обязательно контролировать – это позиционное отклонение осей отверстий относительно основной базовой оси отверстия, заданный допуск которого составляет 10-20мкм.

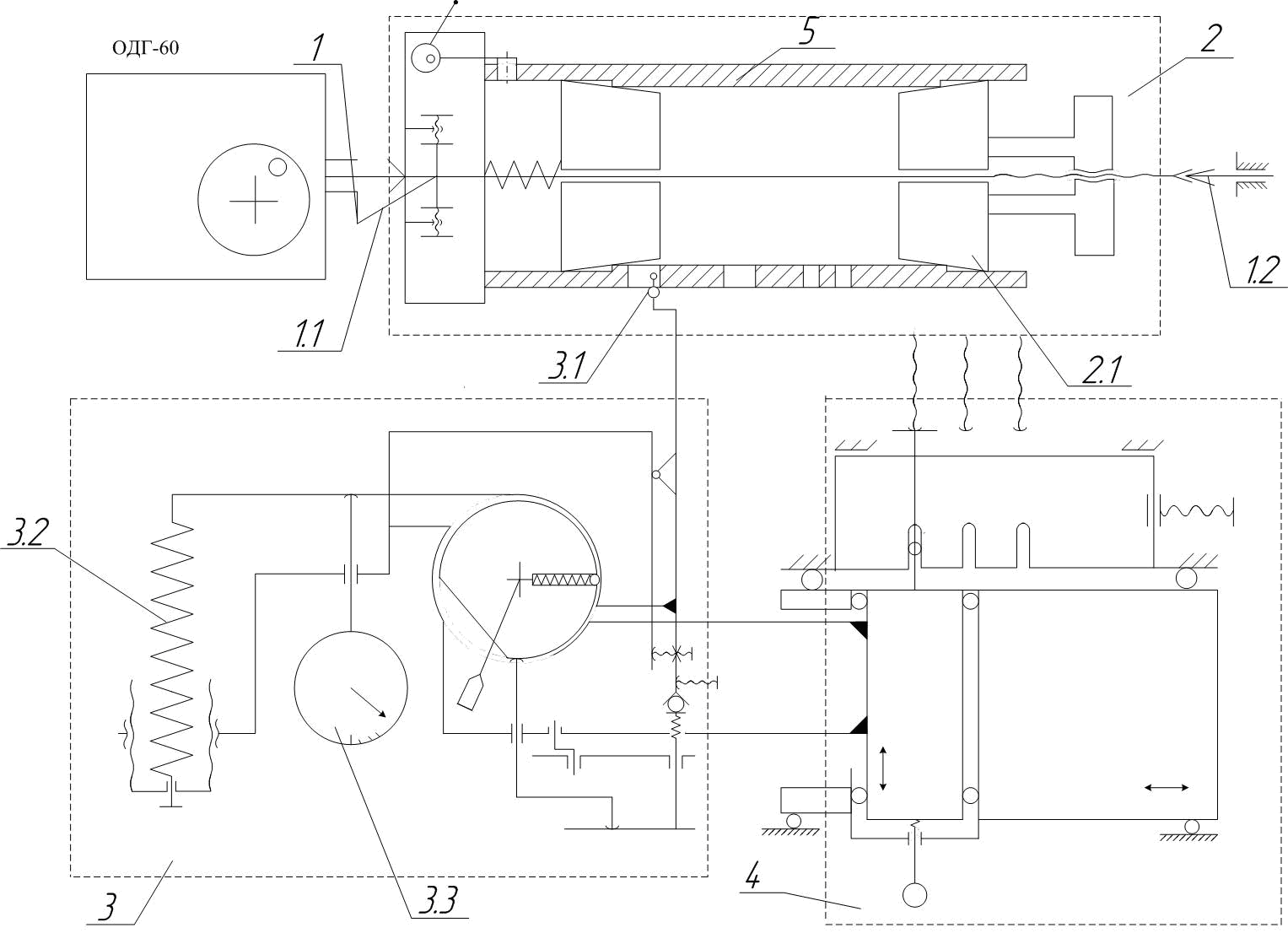

При рассмотрении схем базирования было выбрано базирование на центрах, так как именно оно используется при обработке гильзы, а также считается наиболее точным и удобным при изготовлении этой детали. Разработанная измерительная схема устройства контроля позиционного отклонения осей отверстий гильзы и золотника представлена на рис.2, которая состоит из механизма базирования 1, оправки 2, измерительной головки 3, механизма перемещения 4. Методика определения позиционного допуска состоит в следующем: измерительный наконечник 3.1 вводится в измеряемое отверстие с помощью направляющего механизма перемещения 4, обеспечивающего подвод корпуса измерительного устройства по двум координатам – ОХ и ОУ. Измерение отклонения происходит вначале по нижней поверхности отверстия, затем по верхней. Контактирование измерительного наконечника 3.1 в отверстии детали осуществляется сервопружиной 3.2, обеспечивающей контакт по двум поверхностям отверстия. В качестве отсчетного устройства 3.3 используется измерительный первичный преобразователь. Базирование осуществляется в центрах: передний центр 1.1 вращается со шпинделем обрабатываемой деталью 5, второй центр 1.2 неподвижен и поверхность центрового отверстия детали перемещается с трением по поверхности заднего центра 2.1 , установленного в шпиндель задней «бабки».

При разработке измерительного устройства были уточнены некоторые элементы конструкции [3]. Зажимным элементом была выбрана планшайба с поводковым пальцем, передаточным элементом – прямая передача, средством измерения – первичный преобразователь 3.3, а вспомогательным устройством – каретка, с помощью которой измерительное устройство подводится к детали 5.

Рис. 2 – Схема измерительного прибора.

Расчет на точность контрольного приспособления [4] произведен по зависимости

Он показал значительное уменьшение суммарной погрешности, которая равна

где Δ1- погрешность, свойственная самой схеме измерения и возникающая от несовершенства метода измерения и взаимодействия средств измерений с объектом;

Δ2- погрешность установки контролируемой детали в контрольно-измерительное приспособление;

Δ3- погрешность настройки контрольно-измерительного приспособления по эталону или установочным мерам;

Δ4- суммарная погрешность, связанная с погрешностями измерительного прибора, субъективной погрешностью, температурной погрешностью;

Δ5- погрешности передаточных устройств;

Действительное значение расчетной суммарной погрешности составило ±0,0223мм. Оно не превышает допускаемую предельную погрешность.

Разработанное измерительное устройство позволяет значительно повысить :

- точность измерения позиционного допуска;

- снизить трудоемкость и утомляемость при измерении,

- обеспечить удобство контроля.

Библиографический список

- http://www.findpatent.ru

- Ломов С.М. Измерение позиционных отклонений осей отверстий и пазов деталей гидроагрегатов. – Омск: Издательство ОмГТУ. – 2011.

- Левенсон Е.М. «Контрольно-измерительные приспособления в машиностроении», под.ред. М.Н.Морозова, 1960.

- Глухов В.Н. «Расчет точности измерительных устройств», ОмПИ, Омск, 2006.