Для решения проблем надежной эксплуатации электропривода и исключения нерационального потребления электроэнергии оборудованием, находящемся в предаварийном состоянии, необходимо, помимо систем контроля и защиты, внедрение систем прогнозирования и оценки остаточного ресурса.

Использование принципов функциональной диагностики с переходом на систему мониторинга технического состояния электропривода даст возможность планировать проведение ремонтов, технического обслуживания, экономически оправданное продление срока службы оборудования, что в свою очередь позволит повысить ресурсоэффективность эксплуатации. Оптимальное прогнозирование снизит трудозатраты на ремонт, расход запасных частей, простои и дополнительные потери, связанные с перегрузкой и работой изношенного оборудования. Проведение технического обслуживания в этом случае производится только тогда, когда это необходимо в связи с наступлением высокой вероятности отказа оборудования. Тем самым не нарушается работа исправного механизма из-за вмешательства человека. Для того чтобы оперативно определять состояние оборудования, контролировать и прогнозировать его работу необходимо наличие нескольких подсистем, которые должны быть объединены в интегрированную информационно аналитическую систему (ИИАС). Процесс разработки, внедрения и интеграция с систем такого рода c ERP является длительным и дорогостоящим, поэтому целесообразно реализовывать её модульно. Каждый модуль является законченной самостоятельной системой реализующей определенную функцию и отключение или вывод из работы других модулей не должен влиять на работу остальных.

Стационарные системы диагностики эффективны для крупных объектов с однотипными приводами, которые имеют постоянную загрузку и скорость вращения. В настоящее время нет готовых систем, которые были бы унифицированы и могли применятся для различных производств [3]. В основном такие системы специализированны для конкретных машин и оборудования и основаны на вибрационном анализе. Однако для оборудования, которое работает в «тяжелых» условиях при наличии множества паразитных вибраций, а также зачастую невозможность получить доступа к оборудованию применение таких систем не является возможным [1].

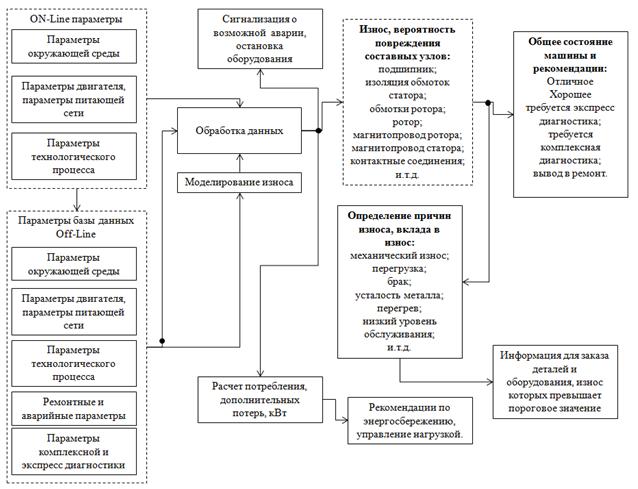

При формировании требований к системе необходимо выбрать: виды диагностики, методы обработки данных и средства сбора информации, которые позволят реализовать систему при наименьших затратах, максимально используя оборудование и системы, которые уже есть на предприятии. На настоящий момент нет безошибочного метода контроля и диагностики, поскольку могут встречаться нештатные условия эксплуатации электропривода, переходные процессы, обусловленные случайным характером нагрузки и изменением управляющего воздействия, поэтому применяемые диагностические методы должны быть избыточны по физической сути и набору диагностических параметров[2]. В связи с этим входные данные для ИИАС (рисунок 1) можно разбить на ON-Line параметры и Off-Line.

ON-Line параметры необходимы для оперативного контроля и прогнозирования на небольшой промежуток времени достаточного для удовлетворения непрерывности технологического процесса и своевременного обнаружения возможности развития аварии. На основании обработки данных ИИАС сможет заблаговременно сигнализировать о возможной аварии и остановить оборудование в случае необходимости. В ON-Line входят параметры:

окружающей среды (температура, загазованность, влажность и.т.д.);

двигателя (ток, напряжение, скорость, температура, вибрации, гармонический состав тока и.т.д.);

питающей сети (несимметрия напряжений, отклонение напряжения, отклонение частоты, коэффициенты гармонических составляющих и.т.д.);

технологического процесса (загрузка, положение, время работы и.т.д.).

Off-Line параметры необходимы для последующего моделирования и прогнозирования как на короткий, так и на длительный интервал времени, что, в свою очередь, позволит оптимально организовать плановые ремонты, вывод оборудования из работы и заказ запасных частей. Помимо основных параметров, которые снимаются в ON-Line режиме для системы необходимы данные о проведенных ремонтах, данные об авариях, данные полученные в результате комплексной и экспресс диагностики. На основании совокупности входных данных ИИАС формирует отчет об износе отдельных узлов электропривода и о вероятности выхода их из строя. На следующем этапе определяются причины износа и их вклад в износ определенного узла электропривода. На основании этих знаний принимается решение об управлении нагрузкой и о заказе запасных частей, износ которых превышает пороговое значение. Отдельный модуль ИИАС осуществляет расчет дополнительных потерь, которые возникают в электроприводе в результате значительного износа деталей, неудовлетворительном качестве питающего напряжения, перегреве или не оптимальной работы электропривода, по этим данным выдаются рекомендации по энергосбережению.

Рисунок 1. Структурная схема ИИАС контроля, диагностики и оценки остаточного ресурса электропривода.

В результате обработки данных представленная модульная система делает заключение об общем состояние электропривода и прогноз на заданный промежуток времени, на основании которых принимается решение о выводе оборудования в плановый ремонт или проведении комплексной диагностики. Представленная ИИАС контроля, диагностики и оценки остаточного ресурса электропривода, позволит полностью перейти от системы планово-предупредительных ремонтов к системе обслуживания по фактическому состоянию, а также на основе кратковременных прогнозов предупреждать возникновение серьезных аварий в результате внезапного выхода из строя оборудования.

Библиографический список

- Козярук А.Е. , Жуковский Ю.Л., Коржев А.А. Кривенко А.В. Диагностика и оценка остаточного ресурса электромеханического оборудования, работающего в тяжелых условиях, по электрическим параметрам. Спб: Записки Горного института , т. 192, 2011.

- Козярук А.Е., Жуковский Ю.Л. Система обслуживания электромеханического оборудования машин и механизмов по фактическому состоянию. Москва: Горное оборудование и электромеханика, 2014, № 10, с. 8-14.

- Козярук А.Е., Кривенко А.В., Жуковский Ю.Л., Коржев А.А., Бабурин С.В., Черемушкина М.С. Диагностика и оценка остаточного ресурса электромеханического оборудования машин и механизмов. Национальный минерально-сырьевой университет «Горный». Спб, 2013. 90 с.