Колебательные процессы, возникающие в прокатных станах являются одной из самых распространённых проблем в современной прокатной промышленности. Они оказывают разрушительное воздействие на узлы агрегатов, а так же негативно сказываются на качестве выпускаемого металла.

Причины их возникновения можно классифицировать по следующим категориям:

- различные биения, а так же зазоры в подшипниках скольжения и качения;

- эксцентриситет и неуравновешенность валков оказывающие влияние при нарастании скорости;

- собственные колебания подушек валков;

- дефекты проката на предыдущих технологических стадиях;

- явления фрикционного характера в подшипниках и редукторах.

Все вышеперечисленные факторы, накладываются друг на друга в широком диапазоне частот, что в свою очередь, способствует развитию фазы вибраций (начинают проявляться автоколебания в механической системе). Данные незатухающие колебания, поддерживаемые самой системой с определённой периодичностью, весьма губительно сказываются на всей конструкции стана. В конечном итоге, это может привести к возникновению аварийных ситуаций, таких как обрыв полосы, повреждение рабочих и опорных волков, вызывающих простои и чрезмерный расход валков.

Наличие поверхностных дефектов валков оказывающих непосредственное воздействие на полосу способно передавать вибрацию на следующую прокатную клеть. В следствие этого происходит увеличение дефектности полосы, деталей клетей и непосредственно самих валков.

Следует отметить распространённый класс дефектов, возникающих при вибрациях на стане. Данное нарушение наблюдается как чередующиеся параллельные темные и светлые полосы с периодом от 10 до 45 мм поперек направления прокатки, которые видны на готовой прокатной продукции: так называемая поперечная ребристость [1]. При нормальных условиях производства с различной долей, длиной волны и амплитудой наблюдаются смешанные формы дефектов (разнотолщинность, изменение формы, различия в шероховатости, биения), которые в определенных пределах не видимы или не оказывают возмущающего эффекта. Важно отметить тот факт, что данный дефект проявляется в дальнейшем использовании листа проката при производстве готового изделия (кузовные запчасти автомобилей). На поверхности окрашенных деталей проступают тёмные и светлые области, что является недопустимым.

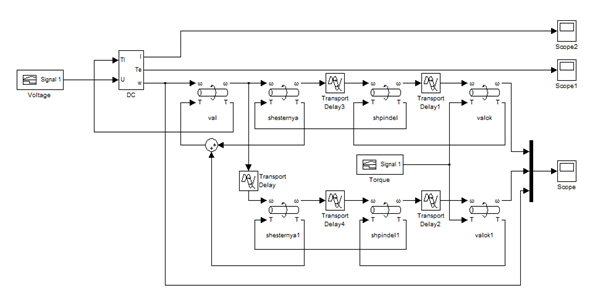

Для более детального рассмотрения явления колебаний возникающих в прокатных станах, на основе паспортных данных реально существующего привода постоянного тока была разработана и построена в среде MATLAB имитационная модель чистовой клети №6 широкополосного прокатного стана «2000» наглядно показывающая колебания в системе (рис. 1).

Рис. 1 – Имитационная модель рабочей клети чистовой группы прокатного стана

В данной модели крутящий момент от вала двигателя передаётся к валкам через элементы механической части клети (вал, шестерня, шпиндель). Каждому из этих элементов свойственно растяжение при кручении. Оно также учитывалось при построении. Другим, немало важным свойством механической системы является временная задержка при передаче крутящего момента через шпиндельные и шестерённые соединения. Здесь она выполнена в виде включённых между механическими элементами блоков с заданной постоянной времени. Также в определённый момент времени производится моделирование условий загрузки проката в клеть.

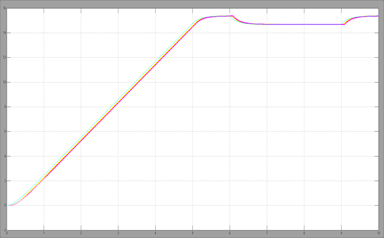

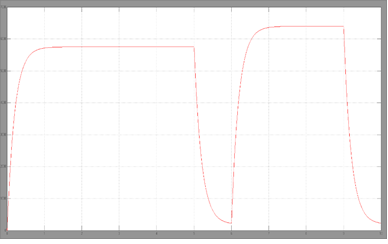

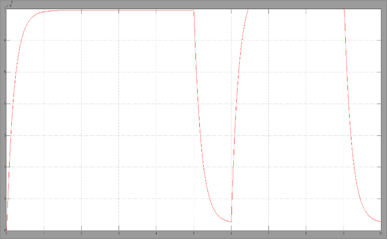

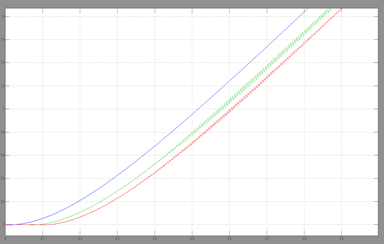

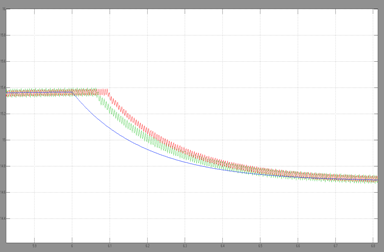

При запуске модели формируются следующие три графика характеристик скорости, тока и момента (см. рисунки 2-4):

Рисунок 2 – График скорости

Рисунок 3 – График тока

На графике скоростной характеристики присутствуют три разные скоростные характеристики. Синяя – скорость вращения снимаемая непосредственно с вала двигателя (идеальная), зелёная – скорость вращения нижнего валка, красная – скорость вращения верхнего валка. Наблюдаемый переходный процесс означает момент подачи полосы в клети стана.

При детальном рассмотрении графика скоростной характеристики можно отметить следующее (см. рис. 5, 6): отчётливо наблюдаются колебания нарастающие по мере набора скорости двигателем; наблюдается некоторая задержка между реакцией двигателя на управление и физическим поведением клети, что особенно выделяется при переходных процессах.

Рисунок 5 – Диаграммы скорости при разгоне привода

Рисунок 6 – Графики скорости при переходных режимах

Рисунок 6 – Графики скорости при переходных режимах

На практике, избежать полного исключения колебательных процессов возникающих в оборудовании – невозможно, но существует ряд методов, способных уменьшить влияние вибраций на качество продукции и отдельных узлов стана (тем самым, повышая износостойкость и надёжность оборудования).

Самый эффективный метод борьбы с вибрациями – исключение или по крайней мере затруднение причин их появления. Дефекты, возникающие в подшипниках, зубчатых передачах или валках, возможно устранить в ходе работ по техническому обслуживанию. Однако, в силу сложности прокатного агрегата выявление дефектов чаще всего возможно лишь при систематической диагностике вибраций.

Мерой борьбы, получившей наибольшее распространение является борьба с вибрациями путём демпфирования колебаний, согласования элементов структуры и амортизации вибраций [2-4]. В некоторых случаях, улучшения динамических свойств агрегата, возможно достичь путём оптимизации структуры. Применение пассивных демпферов или амортизаторов в силу конструктивных особенностей прокатного оборудования мало способствует улучшению положения. Данные системы достаточно сложны и дорогостоящи в применении.

Исключение самовозбуждающихся колебаний в силу их разрушительного воздействия представляет собой важнейшую задачу. Поскольку поток энергии в колебательной системе прервать невозможно, следует разорвать обратную связь или выключить источник его возникновения.

Также, возможна минимизация колебаний, возникающих при прокатке с помощью системы контроля использующих базы данных, поддерживаемой моделями и ориентированной на состояние системы. Диагностика, прогнозирование и возможность вмешательства в режиме реального времени в технологический процесс или работу агрегата являются необходимыми элементами работы системы. Влияющие на характер колебаний технологические параметры, которые могут меняться в ходе производственного процесса – скорость прокатки, натяжение полосы, усилие прокатки и трение.

Библиографический список

- Гарбер Э.А., Наумченко В.П., Кожевников А.В., Самойлов В.И., Рыбаков Ю.В. Исследование причин возникновения колебаний в клетях непрерывных прокатных станов // Производство проката.- №1. – 2003. С. 10-13.

- Гарбер Э.А., Кожевников А.В., Наумченко В.П., Шадрунова И.А., Павлов С.И. Исследование, моделирование и устранение вибраций в рабочих клетях станов холодной прокатки // Производство проката. – № 6. – 2004. – С. 34-41.

- Кожевников А.В. Совершенствование систем управления приводами прокатных станов для повышения энергоэффективности их работы // Вестник Череповецкого государственного университета. Научный журнал. – Череповец: ФБГОУ ВПО ЧГУ. – № 4 (42). Т.1 – 2012. – С. 11-16.

- Кожевников А.В., Сорокин Г.А. Пути снижения потерь электроэнергии при работе автоматизированных приводов прокатных станов // Проблемы черной металлургии и материаловедения. – №4. – 2012. – С. 79-85.