Компьютерные технологии все больше переплетаются с нашей жизнью. Не так просто перенести предмет из одной плоскости в другую. Конечно, если речь идет о двухмерных вещах, таких как картинки и текст – то сканеры и принтеры уже давно сделали такой обмен плоскостями совершенно обыденным делом. Все гораздо сложнее обстоит с трехмерными физическими объектами.

Для создания реальных объектов из 3D моделей на данный момент существует множество технологий, которые развиваются очень активно. Самая актуальная из них – печать пластиком за счет практичности и доступности.

По типу наращивания слоев материала на данный момент существует четыре базовых типа технологий 3D печати:

Ламинирование. Представляет собой склеивание материала с последующим вырезанием.

Гранулирование. Происходит процесс спекания или склеивания частиц материала.

Экструдирование. Это выдавливание расплавленного материала.

Фотополимеризация. Данный процесс представляет собой отверждение полимера лазерным или ультрафиолетовым излучением [1].

Рассмотрим технологию использующую принцип ламинирования.

LOM-технология (Laminated Object Manufacturing).

Данная технология появилась в 1985 году, за год до получения Чарльзом Халлом патента на стереолитографию. Её автором считается Михаило Фейген, который предложил послойно формировать объёмные модели из листового материала: плёнок, полиэстера, композитива, пластика, бумаги и т.д., скрепляя между собой слои при помощи разогретого валика.

Т.е. лучом лазера по размерам разрезают листовой материал, в качестве которого может выступать что угодно (бумага, ламинат, металлическая фольга и даже керамика), а затем нагреваемые валки склеивают полученные слои друг с другом. На рис. 1 показано изделие, произведенное с помощью LOM технологии.

Рис. 1. Изделие, произведенное с помощью LOM технологии.

Недостатки метода: возможность расслоения и ошибок при не полностью прорезанном листе, грубая поверхность изделий, сложно удалить излишки материала, так как существует риск расслоения модели.

Преимущество: можно с легкостью удалить испорченные слои и сделать их заново.

На подобной технологии работает цветной 3D принтер Mcor IRIS.

Рис. 2. Цветной 3D принтер Mcor IRIS.

На рисунке 3 представлена схема изготовления моделей методом послойного формирования из листового материала.

Рис. 3. Схема изготовления модели методом послойного формирования из листового материала.

Изготовление модели ручным способом потребовало бы нескольких дней или даже недель работы, а при помощи LOM-принтера такая модель может быть воссоздана за несколько часов [2].

Следующая технология – технология использующая принцип гранулирования.

Таблица 1. Технология гранулирования

|

Метод |

Расшифровка |

Используемые материалы |

|

SLS |

Selective Laser Sintering (селективное лазерное спекание) |

Керамические и металлические порошки, термопластик |

|

DMLS |

Direct Metal Laser Sintering (прямое металлическое лазерное спекание) |

Практически любой металлический сплав в виде порошка, крошки, гранул |

|

SLM |

аналог DMLS (селективное лазерное наплавление) |

Порошки инструментальной и нержавеющей стали, хрома, кобальта, титана алюминия. |

|

EBM |

Electron Beam Melting (электронно-лучевая плавка) |

Сплавы титана |

|

SHS |

Selective Heat Sintering (избирательное тепловое спекание) |

Термопластичный пластиковый порошок |

|

3DP |

Three-Dimensional Printing (послойное спекание тонких слоев модельного порошка) |

Гипсоподобный порошок |

Более подробно рассмотрим технологию SLS

Селективное лазерное спекание (англ. Selective Laser Sintering, SLS) — разработанный Карлом Декартом в 1986 году метод 3D печати, в котором в качестве исходного сырья используется порошкообразный термопластичный материал, который с помощью лазерного луча послойно спекается. На рис. 4 показана схема изготовления модели методом SLS.

Рис. 4. Схема изготовления модели методом SLS.

Весь процесс заключается в следующем: порошок в рабочей камере разогревается до температуры, близкой к плавлению, разравнивается, и лазер прорисовывает необходимый контур на нем. Частицы плавятся и спекаются друг с другом и с предыдущим слоем в месте контакта луча и порошка (отсюда и название метода). Затем платформа опускается на толщину одного слоя, в камеру насыпается новый слой порошка, разравнивается, и процесс повторяется. В конце работы получается готовая модель с пористой шероховатой поверхностью. После изъятия модели из камеры полностью удаляют порошок (особенно это важно при смене материала) и вновь готова к работе. Минимальная толщина слоя — 0,1–0,15 мм, а скорость печати – до 35 мм/час. На рис. 5. Изображен 3D принтер 3DSystems sPro™ 230, использующий метод SLS.

Рис. 5. SLS 3D принтер 3DSystems sPro™ 230

Диапазон используемых в SLS принтерах материалов довольно широк: термопластичные полимеры, литейный воск, керамика, стекло и даже металл (в виде частиц, покрытых полимером). Это позволяет изготавливать на них вполне работоспособные изделия — модели, произведенные по этой технологии, считаются самыми прочными среди 3D-напечатанных. После изъятия из рабочей камеры металлические изделия «доходят» в специальной печи, где поры заполняются легкоплавкой бронзой, а весь пластик выгорает. Порошки на основе стекла или керамики позволяют изготавливать также модели, обладающие высокой термической и химической стойкостью. На рис. 6, 7 показаны изделия изготовленные методом SLS.

Рис. 6, 7. Изделия изготовленные методом SLS.

Недостатки метода. Главным и существенным недостатком SLS принтеров можно считать большое время подготовки к работе, требуемое для нагревания порошка и стабилизации температуры. Еще одним недостатком технологии является то, что полученные модели имеют довольно шероховатую и пористую структуру. И последним недостатком является то, что после каждой изготовленной модели требуется чистка рабочей камеры от порошка.

Преимущества метода. Основным и несомненным преимуществом является возможность печати фигур с «находящимися, висящими в воздухе» элементами без создания поддерживающих структур. Особенно стоит отметить использование большого количества недорогих и нетоксичных материалов, низкие напряжения и деформации, а также возможность одновременного создания нескольких моделей [3].

Следующая технология – технология экструдирования.

Таблица 2. Технология экструдирования.

|

Метод |

Расшифровка |

Используемые материалы |

|

FDM |

Fused Deposition Modeling (моделирование посредством наплавления) |

Легкоплавкие металлы и сплавы, термопластики (ПЛА, АБС и т.п.), съедобные материалы (например, шоколад) |

|

DOD Jet |

Drop On Demand Jet (напыление капель нагретого материала) |

Литейный воск |

|

SFF |

Solid Freeform Fabrication (3D печать еды) |

Шоколад, гидроколлоиды и др. |

Более подробно рассмотрим метод FDM.

FDM (Fused Deposition Modeling — моделирование посредством плавления) — это технология 3D печати, при которой через экструдер подается на рабочую поверхность расплавленная нить пластика и там уже застывает. Напечатав первый слой, рабочая платформа опускается на несколько десятков мм и процесс продолжается снова. На рис. 8 показана схема изготовления модели методом FDM.

Рис. 8. Схема изготовления модели методом FDM.

Технология FDM была разработана более 20 лет назад компанией Stratasys и продолжает оставаться лидером в области аддитивных технологий и 3D печати до сих пор. На рис. 9 показан FDM 3D принтер Mojo Stratasys.

Рис. 9. FDM 3D принтер Mojo Stratasys.

FDM это единственная технология «выращивания» 3D объектов, использующая промышленные термопластики, которые могут выдерживать механические нагрузки и довольно высокую температуру. На рис. 10 показано изделие выполненное с помощью метода FDM.

Рис. 10. Изделие выполненное с помощью метода FDM.

Плюсы данного метода. Послойное построение позволяет получать детали с достаточно сложной геометрией, которую не всегда можно получить традиционными методами производства. И поскольку FDM технология использует те же материалы — термопластики, что и традиционные методы — она может «выращивать» детали, по прочности не уступающие деталям, полученным традиционными методами.

Минусы метода. Модели, которые напечатаны данным методом имеют ярко выраженную рельефную поверхность, обрабатывая которую можно потерять точность изделия, т.к. пластик плавится и распространяется во все стороны, поэтому контролировать этот процесс практически невозможно [4].

Рассмотрим технологию фотополимеризации.

Таблица 3. Технология фотополимеризации

|

Метод |

Расшифровка |

Используемые материалы |

|

SLA |

Stereolitography (стереолитография) |

Фотополимерная смола |

|

DLP |

Digital Light Processing (цифровая обработка света) |

Фотополимерная смола |

|

MJM |

Multi Jet Modeling (метод многоструйного моделирования) |

Акриловый пластик, литейный воск, фотополимерная смола |

Более подробно рассмотрим метод SLA.

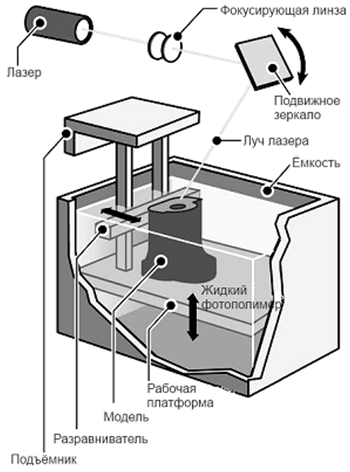

Лазерная стереолитография (Stereolitography – SLA) – это метод создания 3D моделей, при котором фотополимер в жидком состоянии под действием лазерного излучения меняет свои физические свойства и затвердевает. Метод обеспечивает превосходное качество печати, т.к. толщина слоя составляет порядка 0,1 мм. На рис. 11 показана схема изготовления модели методом SLA.

Рис. 11. Схема изготовления модели методом SLA.

На первом этапе создания трехмерной модели с помощью специализированного ПО выполняется «нарезка» исходной компьютерной 3D модели на слои. Далее подвижная платформа, на которой формируется изделие, опускается на толщину одного слоя. Лазером создаётся рисунок первого «среза» модели на этой платформе. Затем платформа снова опускается, а поверхность платформы заливается полимером и выравнивается. Далее лазером на ней рисуется рисунок следующего «среза» — и так слой за слоем, пока изделие не будет готово. Готовую модель промывают и некоторое время выдерживают под ультрафиолетовой лампой для окончательного затвердевания. На рис. 12 показаны изделия выполненные с помощью метода SLA.

Рис. 12. Изделия выполненные с помощью метода SLA.

Принтеры, использующие SLA технологию, имеют самое высокое разрешение печати среди аналогичных устройств (минимальная толщина слоя SLA принтеров от 3D Systems доходит до 0,025-0,05 мм) и позволяют создавать гладкие и прочные модели с тщательной проработкой мельчайших деталей. Габариты «выращиваемых» в них изделий могут достигать 75х75х75 см, но и сами принтеры отличаются крупными размерами и большим весом: аппарат для печати даже небольших (25х25х25 см) фигур имеет размеры шкафа и весит около полутонны. Кроме того, такие принтеры довольно дороги (например, цена Viper SLA (рис. 13) – от 150000 €), ассортимент материалов не отличается разнообразием, а скорость печати не превышает нескольких миллиметров в час (по вертикали). Именно поэтому SLA продукты от 3D Systems продаются, как правило, поштучно и в нашей стране особой популярности не получили.

Рис. 13. 3D принтер Viper SLA.

Лазерная стереолитография (SLA) обеспечивает высокую точность прототипирования. Фотополимерный материал легко поддается обработке и в случае необходимости напечатанную таким образом 3D модель можно довести до зеркального блеска [5].

Библиографический список

- Шестакова Е. А., Шайхутдинова Е. Ф., Янбаев Р. М., Янбаев Ф. М. Технологии селективного спекания для авиастроения. // Ползуновский альманах 2014 № 2 [Электронный ресурс] / – Электрон. Журн. – Режим доступа к журн.: http://elib.altstu.ru/elib/books/Files/pa2014_02

- Layer Object Manufacturing, LOM [Электронный ресурс] // URL: http://3dp.su/layer-object-manufacturing-lom// (Дата обращения: 01.05.2015)

- Селективное лазерное спекание (Selective Laser Sintering – SLS) [Электронный ресурс] // URL: http://3dp.su/selektivnoe-lazernoe-spekanie-selective-laser-sintering-sls/ (Дата обращения: 01.05.2015)

- Что такое технология FDM? [Электронный ресурс] // URL: http://3dp.su/chto-takoe-texnologiya-fdm/ (Дата обращения: 01.05.2015)

- Лазерная стереолитография (SLA) [Электронный ресурс] // URL: http://3dp.su/lazernaya-stereolitografiya-sla/ (Дата обращения: 01.05.2015)