Концентрированные корма в кормовом балансе птицеводства составляют 93%, в свиноводстве до 90%, в скотоводстве – 30% и имеют тенденцию к увеличению в рационах высокопродуктивных животных. Стратегия машинно-технологической модернизации этих отраслей предпологает организацию на современной технической и технологической основе приготовления высококачественных комбикормов точного применения [1].

Основной и наиболее трудоёмкой операцией технологии производства комбикормов является измельчение, в соответствии с требованиями ГОСТ и зоотехническими рекомендациями, исходных компонентов – и прежде всего кормового зерна.

В настоящее время, на основе фундаментальных положений земледельческой механики, разработаны теоретические модели построения, технологической и энергетической оценки измельчителей зерна, направленные на снижения энергоёмкости процессов с учётом физико-механических свойств зерновок.

В рабочей формуле профессора С.В. Мельникова для удельной энергии измельчения, полученной на основе обобщенного закона измельчения академика П.А. Ребиндера [1, с 92-100]

Cs и Cv – коэффициенты, учитывающие, энергию на образование новых поверхностей и деформацию измельчаемых объектов;

λ – степень измельчения

Степень совершенства и эффективность процесса оцениваются его организацией с помощью коэффициента Спр, учитывающего влияние случайных факторов, способов измельчения и особенности конструкции рабочих органов.

Из приведённой зависимости (1) следует, что совершенствование процесса измельчения зерна, снижение энергоёмкости находится в области учёта свойств продукта (Cs и Cv), конструкции рабочих органов и его организации (Спр) при требуемой степени измельчения λ.

Приложение этих положений и теории измельчения к конкретной геометрии и кинематике рабочих органов измельчителей, с учётом механико-технологических особенностей и характеристик продукта, требует отдельного рассмотрения.

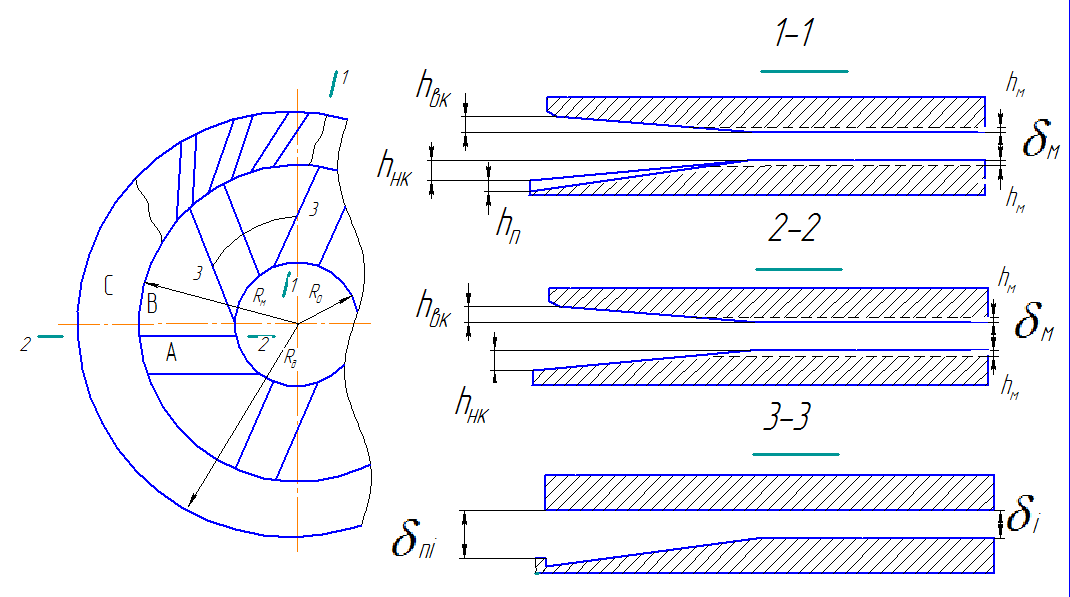

Рабочие органы ступенчатого измельчителя представляют собой пару дисков (рисунок 1), один из которых (верхний) неподвижный, а нижний вращается на вертикальном валу; [2].

На рабочей поверхности нижнего диска (рисунок 1) имеются подающие бороздки А, площадки релаксации В и модульный пояс С, обеспечивающие циклическое воздействие на зерновку от вхождения в рабочее пространство до полного измельчения и выходa из него.

R, Rм, R0 – радиусы, соответственно, диска, модульного пояса и приёмного окна; А – подающая бороздка; В – площадка релаксации классификатора (подающий пояс); С – модульный пояс, hвк–высота конуса верхнего диска; hнк–высота нижнего конуса;

Рисунок 1 –– Элементы рабочей поверхности дисковой пары нижнего подвижного и верхнего неподвижного

Апприори, согласно теории измельчения, размеры горизонтальных проекций участков диска регламентируются степенью измельчения и для равных переходов продуктов находятся в соотношении 1:![]() :

:![]() и так далее, если таких переходов более двух [1, с. 92-94].

и так далее, если таких переходов более двух [1, с. 92-94].

Тогда площади бороздок и классификаторов подающего пояса, определяются по зависимостям

Площадь Fc поверхности модульного пояса – составит

Тогда наружный радиус диска, соответствующий размерам подающего пояса, определится из равенства (3) в развернутом виде с учётом (2)

для произвольного значения ![]() – переходов между элементами и поясами измельчения.

– переходов между элементами и поясами измельчения.

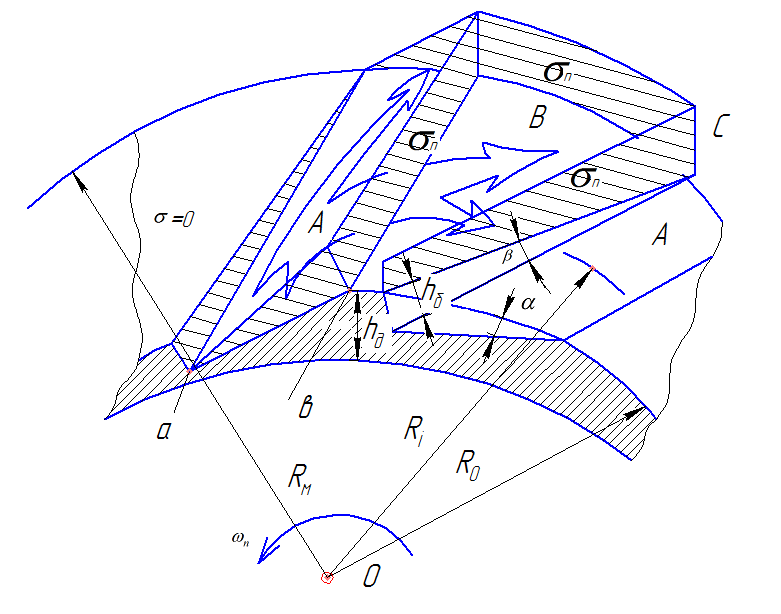

С учётом скорости ω относительной деформации зерновок и их частей в подающих бороздках (рисунок 2) от R0 до Rм и от «а» до «в» равной

где ω0 – угловая скорость диска,·с-1;

Ri – расстояние от оси вращения диска до произвольной точки на наклонной плоскости подающей бороздки, м;

hп – суммарная высота приёмных конусов дисков, м;

α – угол подъёма дна бороздки в оксиальном сечении, град;

δм – модульный зазор между дисками, м.

Угловая скорость нижнего диска ω0 определяется из условия движения зерновок и продуктов измельчения по наклонной поверхности подающих бороздок (рисунок 2)

, (6)

, (6)где β – угол подъема дна бороздки в радиальном направлении, град; f – коэффициент трения продуктов измельчения о дно бороздки; R0 – радиус приемного колодца, м.

А – бороздка подоющая; В – классификатор; α – угол подъёма дна бороздки в оксиальном сечении, β – то же в радиальном сечении; σп – эпюры напряжений на границах подающих элементов поверхности.

Напряжения сжатия в частицах потока, с учётом упруго-вязких свойств зерновок; составят [3]

. (7)

. (7)Здесь: H, E – мгровенный и длительный модули упругости соответственно, Па; t – время нахождения частицы в бороздке, с; n – время релаксации напряжений, с.

В модульном междисковом пространстве С (рисунок 1) напряжения сжатия, по аналогии с (6), определяются по формуле

, (8)

, (8)где ε0 – начальная относительная деформация, полученная частицами в подающем поясе, равная

где hо – начальная высота зерновок, мм.

С учётом характера напряжений на границах бороздок и классификаторов (рисунок 2) , их размеров и коэффициентов заполнения, усилия Р дефформации сжатия потока частиц определятся зависимостями:

для бороздок

для классификаторов

где ψδ и ψк – соответственно коэффициенты заполнения подающих бороздок и площадок релаксации.

По аналогии с (11), с учётом (5) и коэффициента заполнения ψм модульного пространства, усилие сжатия потока в модульном поясе определится по зависимости

Мощность на процесс деформации и классификации продуктов измельчения в рабочем пространстве дисковой пары, без учёта транспортной и вентиляционной составляющих, определится по зависимости

где f – коэффициент трения продуктов измельчения о рабочие поверхности дисков.

Вращающийся нижний диск обеспечивает циклические нагружения зерновок в бороздках, удержание деформации классификаторами, свободное, под действием центробежной силы, перемещение мелких частиц к периферии подающего пояса, не препятствует движению в аксиальном направлении защемлённых частиц больших размеров. Эти частицы, достигая края подающей бороздки, попадают в свободное пространство, защемляются, разрушаются, а продукт разрушения снова выносится в классификатор и так далее.

Конструкция дозатора-распределителя [2] позволяет определить скорость зерновок на входе в приемный пояс по зависимости

, (14)

, (14)в которой Rц – наружный радиус цилиндра дозатора, м; dэ – эквивалентный диаметр зерновки, м.

Тогда подача измельчителя составит

где – ψ – коэффициент заполнения кольцевого сечения (рисунок 1) приемного пояса, по результатам эксперимента равный (0,35-0,37); ρ – плотность зерновки кг/м3.

По результатам экспериментального определения удельных энергетических и технологических характеристик рабочей модели дискового измельчителя (таблица 1): удельной производительности кг/м2·ч и удельной энергоемкости кВт·ч/т, определены параметры измельчителей модельного ряда (таблица 2)

|

Помол

|

Модуль

помола |

Удельная

производительность, т/м2·ч |

Удельная

энергоемкость кВт·ч/т |

| Мелкий Средний Крупный |

0,76

1,69 2,28 |

4.921

11,467 18,003 |

2,99

1,89 1,14 |

|

№

п/п |

Fр, м2

|

Радиусы поясов

|

Площади элементов поверхности, дм2

|

Подача, т/ч

|

Мощность кВт

|

|||||||

|

Rn

|

Rм

|

Rн

|

Fм

|

Fn

|

Fб

|

Fк

|

0,2-1,0

|

1,0-1,8

|

1,8-2,6

|

|||

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

|

1

|

0,1

|

0,06

|

0,119

|

0,188

|

6,65

|

3,32

|

1,11

|

2,21

|

0,492

|

1,146

|

1,800

|

1,471

|

|

2

|

0,2

|

0,065

|

0,158

|

0,260

|

13,34

|

6,65

|

2,22

|

4,43

|

0,984

|

2,292

|

3,600

|

2,942

|

|

3

|

0,3

|

0,070

|

0,191

|

0,317

|

20,00

|

9,98

|

3,33

|

6,65

|

1,476

|

3,438

|

5,400

|

4,413

|

|

4

|

0,4

|

0,075

|

0,219

|

0,364

|

26,69

|

13,31

|

4,44

|

8,87

|

1,968

|

4,584

|

7,200

|

5,884

|

|

5

|

0,5

|

0,080

|

0,243

|

0,406

|

33,34

|

16,64

|

5,55

|

10,09

|

2,460

|

5,730

|

9,000

|

7,355

|

|

6

|

0,6

|

0,110

|

0,343

|

0,574

|

66,66

|

33,31

|

11,10

|

22,21

|

4,900

|

11,460

|

18,000

|

53,820

|

1 – мелкий помол; 2 – средний помол; 3 – крупный помол.

Содержание модульных фракций в продуктах помола, по результатам ситового анализа, составило:

Мсредний(1,69)=86,05%

Мкрупный(2,58)=97,89%

Содержание фракции менее 1 мм на поддоне рассева не превышало (3-1,9-1,2) % соответственно

Библиографический список

- Мельников С.В. Механизация и автоматизация животноводческих ферм. – Л. Колос. Ленинград отделение. 1978.–560 с.

- Пат. 2511291 Российская Федерация, МПК В02С 9/00. Дисковый измельчитель кормового зерна / Иванов В.В.; заявитель и патентообладатель ФГБОУ ВПО АЧГАА. – № 2012142839/13; заявл. 08.10.2012; опубл. 10.04.2014, Бюл. № 10.

- Ржаницын А.Р. Некоторые вопросы механики систем, деформирующихся во времени / А.Р. Ржаницын. – М. – Л.: Гостехиздат, 1949. – 252 с.

- Семенихин А.М. Физико-механические предпосылки снижения энергокмкости процесса измельчения зерна. / А.М. Семенихин, В.В. Иванов, Л.А. Гуриненко. – Ставрополь: СтавГАУ, 2010