Одним из направлений повышения эффективности функционирования эксплуатируемых и вновь создаваемых фермерских хозяйств по производству животноводческой продукции является комплексное решение производства, переработки животноводческой продукции и производства до уровня продуктов питания.

Поэтому в структуре фермерского хозяйства должен быть предусмотрен цех переработки молока сблокированный с животноводческим объектом или рядом стоящий с ним. С целью сокращения транспортных расходов, длительности технологических циклов обработки молока необходимо отдавать предпочтение схемам блокирования цеха переработки молока с животноводческим объектом. При обосновании технологии переработки молока основными показателями сравнения должны быть: количественный состав технологического оборудования, длительность технологического процесса производства продукции, технологических операций выдержки и хранения готовой продукции. Несмотря на то, что принятая технология предполагает определенный состав технологического оборудования предпочтение необходимо отдавать универсальному оборудованию, обеспечивающему реализацию нескольких схем технологического процесса и соответственно выпуск нескольких видов продукции, с учетом сезонности спроса и возможности быстрой реализации продукции.

Нами предагается один из вариантов технико-технологического решения прифермского цеха переработки молока с интенсивностью его поступления на переработку 500 кг/сутки. Возможный состав конечной продукции включает в себя: питьевое молоко, сметану, сыр.

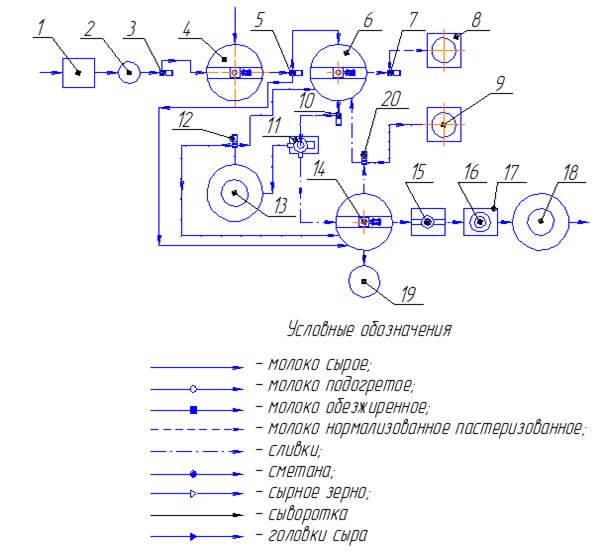

Для выпуска данного вида продукции предлагается структура технологического процесса и технологическое оборудование его обеспечивающее (рис.1).

Технологический процесс первичной переработки молока протекает следующим образом.

1 – весы электронные ВЕСНА ВВ-460В; 2 – фильтр; 4 – ванна охлаждения ИПКС-024-630(Н); 3, 5, 7, 10, 12, 20 – универсальный молочный насос НМУ-6; 6 – ванна длительной пастеризации ИПКС-072-630П(Н); 8 – автомат розлива питьевого молока ИПКС-042РП; 9 – установка для фасовки и упаковки сметаны ИПКС-122УС; 11 – сепаратор-сливкоотделитель Ж5-ОСБ; 13 – ванна для обезжиренного молока ИПКС-053-200(Н); 14 – ванна длительной пастеризации линии выработки сыра ИПКС-011(Н); 15 – пресс-тележка; 16 – пресс для сыра ИПКС-058; 17 – стол рабочий (островной) ИПКС-075-1,2(Н); 18 – ванна для посола сыра ИПКС-053-200(Н); 19 – ванна для сыворотки

Рисунок 1. – Предлагаемая универсальная технологическая линия производства молочных продуктов

Молоко из коровника после очистки и количественного учета по молокопроводу подается в ванну 4 для охлаждения и временного хранения. При доении коров в ведра молоко предваритеьно очищается и подается для взвешивания в емкость устанавливаемую на весах 1. Таким образом может учитываться молоко надоенное каждой дояркой. После взвешивания молоко фильтруется в фильтре 2 и далее насосом 3 подается в ванну 4. Хранение молока осуществляют при температуре 4…6 оС. Длительность временного хранения зависит от вида выпускаемой и соответственно от нормативной кислотности молока (оТ) /1/.

Если фермерское хозяйство осуществляет прием молока от частного сектора, то предварительно выполняются следующие технологические операции: качественный анализ молока, взвешивание с использованием весового оборудования 1, очистка (фильтрование) 2,транспортировка в ванну 4 для охлаждения и временного хранения.

При выработке питьевого молока технологический процесс протекает следующим образом. Молоко из ванны охлаждения 4 насосом 5 перекачивается в ванну длительной пастеризации 6, где производится его подогрев до 40…45 оС. Часть подогретого молока, насосом 10 подается в сепаратор-сливкоотделитель 11, где производится его разделение на сливки и обезжиренное молоко. Сливки подаются в ванну длительной пастеризации 14, а обезжиренное молоко подаётся в резервирующую ёмкость 13.

Из резервирующих емкостей 13 и 14 обезжиренное молоко и сливки насосами 12 и 20 подаются в ванну длительной пастеризации 6 для нормализации исходного молока по жиру. Оставшееся обезжиренное молоко используется для кормления животных, а сливки – для производства сметаны.

Нормализованное молоко пастеризуют при температуре 65 оС с выдержкой в течении 30 мин, после чего охлаждают до 10 оС и направляют на фасовку в фасовочно-упаковочную установку 8.

При производстве сметаны, молоко из ванны охлаждения 4 насосом 5 перекачивается в ванну длительной пастеризации 6, где производится его подогрев до 40…45 оС. Подогретое молоко, насосом 10 подается в сепаратор-сливкоотделитель 11, где производится его разделение на сливки 20% жирности и обезжиренное молоко. Сливки подаются в ванну длительной пастеризации 14, а обезжиренное молоко подаётся в резервирующую ёмкость 13. В ванне длительной пастеризации 14 сливки пастеризуют при температуре 85…90 оС в течение 30 мин. После пастеризации сливки охлаждают до 8 °С и выдерживают в течении 1,5…2ч (процесс созревания). После созревания сливки подогревают до температуры сквашивания 26…28 оС, не допуская перегрева.

Сливки заквашивают в ванне 14 путем внесения в них 1…5 % бактериальной закваски для сметаны. После внесения закваски сливки перемешиваются 10…15 мин и оставляются до образования сгустка и нарастания кислотности до 65…80 оТ.

Процесс перемешивания повторяется через 1 и 2 часа, а затем происходит пассивное сквашивание. Продолжительность сквашивания составляет 13…16 часов. Сквашенные сливки перемешиваются, охлаждаются до 18…20 °С и насосом 20 направляются на фасование в автомат 9.

При производстве сыра рассматриваются технологии производства твердого и мягкого сычужных сыров.

Процесс производства сыра – следующий.Из ванны 13 обезжиренное молоко, насосом 12 подается в ванну длительной пастеризации 14, где производится его пастеризация, созревание, сквашивание, разрезка сгустка и получение сырного зерна.

Обезжиренное молоко охлаждают до температуры 8…12 оС и оставляют для созревания в течение 10…14 часов. При этом происходит нарастание кислотности молока на 1…2 оТ. Далее проводят нормализацию молока по жирности свежим молоком. Нормализованное молоко пастеризуют при температуре 65 оС в течение 20 мин и охлаждают до температуры свертывания (29…34°С).

Для свертывания молока всыроизготовитель вводят хлористый кальций в виде 40%-го водного раствора, закваску и ферменты. Процесс свертывания должен осуществляться в течение 20…40 минут.

Далее производят разрезку сгустка сырными лирами или ножами в течение 3…5 минут. Разрезанный сгусток оставляют в покое на 3…4 минуты, чтобы отвердели грани полученных кубиков. Затем сливают 20…30 % сыворотки в емкость 19, а разрезанный сгусток вымешивают в течение 10…15 минут и производят дальнейшее измельчение сгустка лирами в течение 10…15 минут (производят постановку зерна). Измельчение осуществляется до размеров зерна 2…7 мм. По окончании вымешивания удаляется еще 20…30 % сыворотки (от первоначального количества молока).

Для лучшего обезвоживания сгустка проводят второе нагревание до температуры 41. После достижения этой температуры зерно вымешивают до его готовности. Время вымешивания составляет от 10 до 80 минут.

Затем для соединения отдельных зерен в монолит проводят формование сырной массы под слоем сыворотки. Для этого массу подпрессовывают при давлении 3…7 кПа в течение 15…30 минут. Сформованный пласт разрезают на куски и укладывают в соответствующие формы и производят прессование в прессе 16 в течение 1,5…3 часов.

По окончании прессования осуществляется посолка сыра в ванне 18. Продолжительность посола составляет 2…3 суток.

После посолки сыры подвергают обсушке в течение 1…3 дней при температуре помещения 8…12оС. Обсушенные сыры направляют в помещение для созревания на стеллажах.

После созревания головки сыра упаковывают и направляют на реализацию.

Данная технологическая линия позволяет выпускать и мягкие сычужные несозреваемые сыры. Процесс выработки мягких сычужных несозреваемых сыров протекает следующим образом.

Цельное молоко из ванны охлаждения 4 насосом 5 перекачивается в ванну длительной пастеризации 14, в которой производится его нормализация по жиру обезжиренным молоком, подаваемым из ванны 13. После нормализации молока осуществляется его пастеризация при температуре 65 оС с выдержкой в течении 20 мин, после чего охлаждают до температуры свертывания 29…34°С и вносят 1…3% бактериальной закваски лактококков и данный состав выдерживается до нарастания кислотности на 1…2 оТ. Процесс свертывания нормируется временным циклом 60…90 мин. При этом размер сырного зерна в поперечнике обеспечивается в пределах 10…15 мм.

Формование сырного зерна осуществляется методом налива и самопрессованием в пресс-тележке 15. Процесс самопрессования осуществляется в течение 4…8 часов при температуре 18…20 оС.

При посолке сыра используется рассол с концентрацией 20…22% при температуре 12…18оС. Длительность выдержки в рассоле должна составлять 2…3 часа.

Обсушка и выдержка сыров обычно осуществляется в том же производственном помещении в течение 2 суток. В процессе обсушки сыр необходимо переворачивать 2…3 раза.

После обсушки поверхности сформированного сыра он сразу же направляется на реализацию.

С учетом принятой технологии и ассортимента вырабатываемой продукции режим работы цеха осуществляется циклично. По мере реализации одного вида продукции осуществляется переналадка линии на выпуск востребованной продукции.

Библиографический список

- Оноприйко, В.А. Технология сыроделия на мини-заводах / В.А. Оноп-рийко, А.В. Оноприйко. – СПб.: ГИОРД, 2004. с.128–131.

- Поцелуев, А.А. Проектно-технологическое решение цеха переработки молока для фермерских хозяйств / А.А. Поцелуев, И.В. Назаров, Т.Н. Толстоухова // Современное общество, образование и наука: сб. науч. трудов по материалам НПК. – Тамбов: ООО «Консалтинговая компания Юком», 2015. – Часть 12. С. 129-134.