Введение

Основной целью работы являлось изучение возможностей ультразвукового дефектоскопа-томографа А1550 IntroVisor. Проведение сравнительного анализа характеристик выявленных дефектов и дефектов, обнаруженных классическими ультразвуковыми способами.

Перед началом проведения работ были поставлены следующие задачи:

– в лабораторных условиях провести неразрушающий контроль образцов сварных швов трубопроводов печей (змеевиков) в режиме ДЕФЕКТОСКОП, используя несколько видов преобразователей, а также в режиме ТОМОГРАФ;

– оформить данные по результатам проведенного контроля образцов;

– провести контроль сварных швов установки гидрокрекинга на предприятии ООО «КИНЕФ», используя А1550 IntroVisor в режиме ТОМОГРАФ;

– сделать выводы по проделанной исследовательской работе о возможности и условиях использования ультразвукового дефектоскопа-томографа А1550 IntroVisor.

Средства и методы неразрушающего контроля

Использование фазированных решёток для проведения ультразвукового контроля (далее – УЗК) сварных соединений – это современный и эффективный способ выявления дефектов сварных швов и основного металла. Применение метода фазированных решёток (далее – ФР) имеет ряд технических преимуществ:

– получение в ходе неразрушающего контроля (далее – НК) наглядного изображения, что ускоряет и облегчает расшифровку результатов;

– увеличение контролируемой зоны за счет возможности генерации преобразователем разных углов ввода сигнала;

– возможность в режиме реального времени фиксировать данные;

– простота настройки дефектоскопа.

Традиционный УЗК основан на отражении генерируемого луча от дефектов в исследуемом объекте, результаты которого выводятся в виде А-скана.

УЗК основан на способности ультразвуковой волны отражаться от дефекта в контролируемом материале. Результатом традиционного УЗК является А-скан. Результатом контроля методом ФР – ряд А-сканов, количество которых зависит от характеристик преобразователей в датчике. В последующем А-сканы трансформируются в S-скан, который позволяет визуализировать структуру материала.

А1550 IntroVisor – дефектоскоп-томограф ультразвуковой, использующий цифровую фокусировку антенной решетки (далее – АР) и томографическую обработку данных.

Основные проблемы, возникающие при ультразвуковом и радиографическом контроле сварных швов, смонтированных трубопроводов печей (змеевиков)

Требования проведения НК сварных швов смонтированных трубопроводов печей следует из основного документа на проведение этих работ на нефтеперерабатывающих заводах [1]. В п.14.3.3 этого документа указана необходимость использования для этого известных методик проведения радиографического и УЗК методов контроля. Необходимо отметить, что несмотря на то, что [1] распространяется на сварку стыков труб, отводов, калачей, переходов, фланцев и др. диаметром от 6 мм до 600 мм с толщиной стенок от 3 мм до 40 мм, методические документы по УЗК распространяются лишь на трубы диаметром более 200 мм и толщиной стенок более 6 мм. Уровень фиксации соответствует эквивалентной площади 1,6 мм2, а дефекты с эквивалентной площадью 2,0 мм2 не допускаются. В настоящее время в печах, используемых на производстве, имеют место быть стыки труб змеевиков диаметров более 50 мм и толщиной стенок более 6 мм, выполненных без подкладного кольца как аустенитными, так и обычными электродами.

Таким образом, диапазон стыковых труб от 50 до 200 мм не охвачен методическими указаниями в имеющихся документах по нефтехимии на проведение НК.

Существует вероятность образования провисаний внутри труб диаметром 28…100 мм с H = 3…7 мм, вызванная появлением на экране прибора ложных эхо-сигналов от провисаний при контроле прямым лучом, которые совпадают по времени с эхо-сигналами, отраженными от надкорневых дефектов, при проведении контроля однократно отраженным лучом. Отражатель не удается определить по местоположению искателя относительно валика усиления, так как эффективная ширина пучка соизмерима с толщиной стенки трубы. Вследствие большой ширины валика шва, существует факт наличия неконтролируемой зоны в центре шва. Это определяет низкую вероятность (10…12%) обнаружения недопустимых объемных дефектов, надежность обнаружения плоскостных дефектов значительно выше (≈ 85 %).

Максимальная помехозащищенность при контроле таких швов достигается путем использования фокусирующих ПЭП с острой диаграммой направленности и углами ввода α = 40…42о или α = 70о.

Введение временной селекции, суть которой состоит в исключении из обзора части развертки, где возможно возникновение сигналов от неровностей, позволяет повысить достоверность контроля швов толщиной 3,5…8 мм. При таком прозвучивании прямым лучом будут пропускаться некоторое число дефектов в надкорневой зоне. Однако риск такой системы селектирования невелик, поскольку более 80 % дефектов находится в корневой части шва.

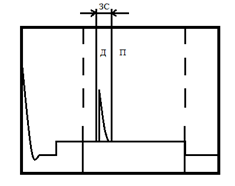

Рис. 1 Особенности обнаружения надкорневых дефектов

Рисунок №1 иллюстрирует схему настройки скорости развертки дефектоскопа и методику обнаружения надкорневых дефектов. Участок развертки I является зоной появления эхо-сигналов от дефектов, расположенных в корне шва. Участок II является зоной совпадения эхо-сигналов как от дефектов, расположенных непосредственно под корнем шва, так и от провисаний. По существу, это зона неуверенного контроля (зона совпадения). Участок III соответствует эхо-сигналам, отраженным от дефектов в верхней части шва.

Использование раздельно-совмещенных ПЭП типа СП5-75 КУ-S позволяет существенно повысить помехоустойчивость контроля. Данный ПЭП предназначен для проведения контроля качества сварных соединений с толщиной стенки 4-13 мм. Характеристики ПЭП: использована схема «спаренный тандем», рабочая частота − 5 МГц, угол ввода − 73-75°, контроль изделий диаметром от 57 мм.

Преобразователи этого типа формируют дополнительный эхо-импульс акустического контакта, поэтому позволяют следить за уровнем акустического контакта и чувствительностью.

Проведение УЗК контроля образцов

Для проведения исследования данной проблемы были отобраны три образца стыкового сварного соединения змеевиков трубопроводов диаметром 89 мм и толщиной стенок 7 мм.

Образцы под номерами 2АЭ1-ср.28, 2А2А-ср.5, 2АЭ1-ср.25 подвергли ультразвуковому контролю на приборе А1550 IntroVisor режим ДЕФЕКТОСКОП (преобразователь S5182 2,5-65о), УИУ «Сканер» модель «Скаруч» (преобразователь СПБ5-75 KY-S), А1550 IntroVisor режим ТОМОГРАФ (АР М9065 4.0V60R40X10CS).

Анализируя полученные результаты, можно (предположительно) сделать следующий вывод, что совместное использование А1550 IntroVisor в режиме ТОМОГРАФ и УИУ «Сканер» модель «Скаруч» (преобразователь СПБ5-75 KY-S) дает наиболее корректные данные. Однако однозначного ответа дать невозможно, так как в экспертном сообществе принято считать за истину результаты металлографического анализа.

Проведение контроля сварных швов

На одном из промышленных предприятий был проведен контроль специалистами трех сварных соединений разными преобразователями, результаты которых значительно различались.

При сканировании стандартными преобразователями прибора А1550 IntroVisor в зоне контроля специалистами были обнаружены дефекты, которые на экране дефектоскопа при различной ориентации преобразователей определялись как протяженные дефекты. Дефекты с условной протяженностью более 20% длины внутреннего периметра стыка или условной протяженностью более 200 мм считаются недопустимым по ВСН 70-79.

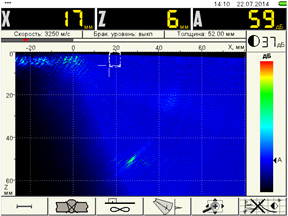

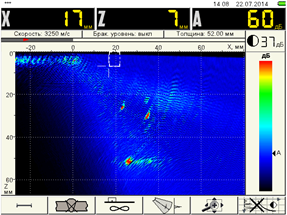

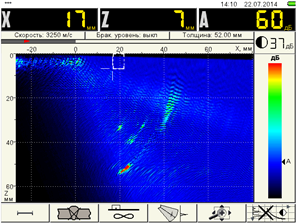

Затем специалистами был использован прибора А1550 IntroVisor в режиме ТОМОГРАФ. По результатам проведенного контроля можно было с уверенностью сказать, что дефекты в сварных швах являются одиночными. Данный факт наглядно демонстрируют снимки, представленные на рис. 2, 3 и 4.

Рис. 2 Сварной шов №1 участок без дефектов

Рис. 3 Сварной шов №1 участок с дефектами (1)

Рис. 4 Сварной шов №1 участок с дефектами (2)

Выводы

По результатам проделанной исследовательской работы были сделаны следующие выводы:

– А1550 IntroVisor в режиме ТОМОГРАФ позволяет получать быстрое и наглядное представление о форме и ориентации дефектов, что в некоторых нестандартных случаях очень необходимо;

– проводить оценку качества сварного соединения ультразвуковым дефектоскопом-томографом А1550 IntroVisor в режиме ТОМОГРАФ на данный момент не представляется возможным, поскольку методических документов по оценке качества на данный момент не существует.

Очевидно, что использование А1550 IntroVisor в режиме ТОМОГРАФ выгодно по сравнению с обычном режимом контроля, так как точно проведенный контроль значительно снизит затраты на замену или ремонт объектов контроля.

Библиографический список

- СТО 38.17.003-2009 Стандарт организации. Сварка технологических трубопроводов и печных змеевиков при ремонте и реконструкции нефтеперерабатывающих и нефтехимических установок;

- Щербинский В.Г., Алешин Н.П. Ультразвуковой контроль сварных соединений. М.: Издательство МГТУ им. Баумана, 2000 г., 496 стр.