Для многих промышленно развитых стран актуализация лимитирующего энергетического фактора стала, чуть ли, не определяющим политическим вектором, поскольку конечность природных ресурсов: энергетических, водных, минеральных и других все отчетливее осознается экономическим и финансовым сообществами. Существенным потребителем значительной части указанных ресурсов являются горнорудные и металлургические отрасли, для которых важнейшей задачей развития становится снижение энергозатрат и комплексное использование всего добытого минерального сырья. Значительные резервы снижения энергозатрат находятся в области переработки минерального сырья и подготовки к извлечению различных металлов, к получению товарных продуктов для различных отраслей промышленности (металлургической, строительной и многих других). Широкую область размерного ряда продуктов разрушения минерального и техногенного сырья можно условно разделить на три группы. Первая – ограничена размером продуктов разрушения в несколько десятков сантиметров, при исходном размере в несколько метров (область рудоподготовки – взрывная отбойка). Среди техногенных материалов в эту группу попадает металлургическое сырье – агломерат с начальным размером в несколько кубических метров (примерно 0,5х2х3 м) и конечным продуктом в виде доменного сырья с размером фрагментов порядка 50мм. Вторая группа охватывает существенный размерный ряд (порядка 500-0,01мм) и включает технологии рудоподготовки и переработки минерального и техногенного сырья. Третья группа, которая заметно расширилась в последние годы благодаря успехам нанотехнологий, относится к технологиям сверхтонкого измельчения ориентировочно 1-0,001мкм. Промежуточная область размерностью 10-1 мкм принадлежит области тонкого измельчения и в зависимости от применения объекта и используемых технологий может быть отнесена либо ко второй, либо к третьей области размерного ряда. Различие указанных областей не столько в величине размерного ряда, сколько в параметрах, характеризующих соотношение объема и активированной поверхности разрушаемого тела в процессах механоактвации. Хотя механизм разрушения у всех твердых тел один и тот же – разрыв химической связи кристаллической решетки, энергозатраты на образование единицы вновь образованной поверхности в разных процессах и аппаратах отличаются на порядки. Указанное различие обусловлено, главным образом, способом подведения разрушающего усилия к образцу и механизмом трансформации энергии в поверхность разрушения. Несмотря на количественные и качественные различия представленных областей разрушения, у них есть общий фактор, который отвечает за энергоемкость – это механизм трансформации разрушающих усилий в поверхность разрушения. В этой связи не стоит ожидать прогресса в части увеличения энергоэффективности процессов рудоподготовки, пока не будет осознан главный парадокс: несоответствие между фактическими энергозатратами на измельчение в промышленных агрегатах и физически необходимыми затратами энергии на дезинтеграцию. Рассмотрим два аспекта этой проблемы:

- с ростом тонины помола происходит увеличение энергозатрат непропорциональное вновь образованной поверхности; энергозатраты при измельчении существенно выше, чем при дроблении;

- энергозатраты на измельчение существенно выше затрат на дезинтеграцию (избирательное разрушение).

В значительной части публикаций по разрушению руд и техногенных материалов укоренилось утверждение, что с уменьшением размера частиц увеличивается прочность и энергия разрушения, и далее «оправдывается» рост энергозатрат на измельчение по мере уменьшения размеров измельчаемого материала. Казалось бы, практика тоже подтверждает сказанное: в промышленных устройствах уменьшение размеров частиц (увеличение тонины помола) сопровождается ростом потребляемой энергии: энергозатраты при измельчении более чем на порядок выше, чем при дроблении. Однако многочисленные эксперименты свидетельствуют об обратном: энергия разрушения, равно как и величина разрушающего усилия, по мере уменьшения размера измельчаемых частиц уменьшается [1]. В данном случае мы имеем дело с очевидным терминологическим недоразумением, обусловленным тем, что в литературе по разрушению руд по умолчанию, как правило, применяется понятие удельной энергии разрушения (отнесенной к объему), из которого автоматически следует, что с уменьшением размера разрушаемой частицы энергоемкость разрушения увеличивается, да еще в третьей степени от размера. Хотя здравый смысл подсказывает, что для разрушения валуна необходима увесистая кувалда в несколько килограммов, а для песчинки из нее в несколько миллиметров достаточно молотка массой 100-200 г, тем не менее, миф о высокой прочности малых частиц сохраняется. Встречающееся в литературе высказывания об увеличении прочности при уменьшении размера частиц (следующее очевидное заблуждение) также связанно с подменой понятий и не корректным использованием терминов. Основано оно на представлении результатов в приведенном (удельном) виде, т.е. когда экспериментально (или теоретически) полученная величина усилия разрушения отнесена к размеру, площади, объему, массе и т.п. При таком представлении результатов деление на меньшую величину (да еще в кубе или квадрате) приводит к кажущемуся увеличению параметра. Что касается применения термина «прочность частиц» (сила, деленная на площадь) для характеристики процессов измельчения, то в данном случае он не имеет ни физического, ни технологического смысла, поскольку не характеризуют объект (представляющий собой не сопоставимую совокупность размеров и структур), зато способен вводить в заблуждение. Оставаясь в плену подобных заблуждений трудно надеяться на успех в поиске новых технологий и устройств для измельчения с низким энергопотреблением. Однако «энергетический парадокс измельчения» нельзя объяснить лишь не корректным использованием параметров, описывающих данный процесс, проблема в самих устройствах и процессах разрушения. Корень проблем лежит в несоответствии физики разрушения процессам трансформации энергии в различных устройствах и аппаратах. Отсюда и множество эмпирических законов измельчения: Риттингера, Кика, Кирпичева, Бонда и др., каждый из которых, более или менее адекватно, описывает процессы разрушения в «своем» узком классе размеров и способов приложения нагрузки. Известные объяснения рассматриваемого парадокса преимущественно для тонких классов (с удельной поверхностью более 1м2/г) рассмотренные в работе [2], не подходят к процессам обычного измельчения в процессах рудоподготовки, поскольку удельная поверхность большинства продуктов измельчения меньше 0,1м2/г. В этом случае объемная доля аморфизованной и активированной поверхности намного меньше собственного объема частиц, поэтому в первом приближении энергозатратами на эти процессы можно пренебречь.

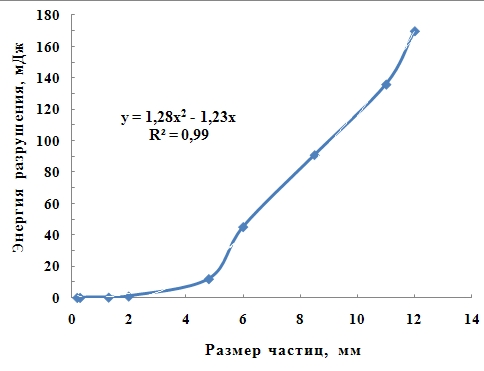

Основное внимание уделено энергозатратам, которые связаны с трансформацией кинетической и потенциальной энергии мелющих тел в собственно увеличение исходной поверхности при сокращении размеров входящего сырья, тем более что основная доля потребляемой мельницей энергии практически не зависит от протекающих в ней процессов разрушения [3]. В процессах измельчения практически невозможно определить величину энергии, переданной нагружающей системой разрушаемому объекту, и уж тем более, выделить из нее ту часть, которая трансформировалась в разрушение. Таким образом, невозможно точно и однозначно определить ни полезно затраченную работу, ни выходной показатель, относительно которого затраты энергии можно было считать полезными. Логично взять в качестве такого параметра изменение поверхности исходного и конечного продуктов, если бы значение их поверхности не отличались на несколько порядков, а сами методы измерения поверхности были инвариантны относительно ее величины. Известная линейка методов измерения поверхности (фотограмметрия, ПСХ , БЭТ и газовая хромотография), имеет локальную область их применения по величине измеряемой поверхности, кроме того, они определяют разные типы поверхности (внешнюю, внутреннюю, полную). Таким образом, поскольку мы не имеем достоверных физически измеряемых параметров, характеризующих изменение состояний объекта в процессе разрушения, оценка таких величин как кпд процесса или агрегата становится проблематичной, если невозможной. Для понимания картины разрушения руд в мельнице воспользуемся измеренными значениями усилий и энергии разрушения частиц разной крупности, значениями удельной энергии разрушения различных руд, полученными разрушением образцов правильной формы при трех точечном изгибе, а также удельной поверхностью срастания различных минералов, полученных методами анализа изображений [1]. На рис.1 приведена зависимость энергии разрушения от размера неоднородных по структуре одиночных частиц, вид приведенной зависимости отражает изменение структуры по мере изменения размера.

Рис.1. Зависимость энергии разрушения от размера частиц лопаритовой руды

Таблица 1. Результаты оценки энергия разрушения и вновь образованной поверхности

|

Продукты |

Класс крупности, мм |

Жесткое разрушение |

Мягкое разрушение |

||

|

средняя энергия Е, мДж |

вновь образованная поверхность, мм2 |

средняя энергия Е, мДж |

вновь образованная поверхность, мм2 |

||

| Магнетит | -2,0+1,6 |

0,79 |

6,7 |

61,9 |

77,1 |

| -1,6+1,0 |

0,25 |

5,1 |

22,2 |

29,6 |

|

| -0,8+0,6 |

0,066 |

4,4 |

7,2 |

32,1 |

|

| -0,6+0,5 |

0,044 |

3,8 |

3,4 |

17,1 |

|

| Сростки | -1,6+1,0 |

0,2 |

9,9 |

22 |

40,4 |

| Нерудные минералы | -2,0+1,6 |

0,515 |

6,4 |

65,2 |

116 |

| -1,6+1,0 |

0,089 |

8 |

10,8 |

44,1 |

|

Следует отметить еще одну особенность разрушения – это способ деформирования. В табл.1 приведены результаты разрушения в разных режимах деформирования, из которых наглядно видна разница в значениях поглощенной энергии, в величине поверхности разрушения частиц разного размера и состава. Основное отличие жесткого нагружения – это минимальная энергия разрушения и ограниченное двумя, тремя фрагментами число продуктов разрушения (соответственно низкое значение вновь образованной поверхности). Для мягкого разрушения характерно большое число фрагментов (более 4) различной крупности и соответственно более высокая вновь образованная поверхность. Модель жесткого нагружения адекватна разрушению материалов в валковой дробилке, а модель мягкого разрушения – процессам в барабанных мельницах, в некоторых зонах конусных инерционных дробилках и некоторых других устройствах. Для шарового измельчения мягкий режим был бы не плох, если бы его можно было регулировать в соответствии с большим диапазоном дисперсии прочности частиц и существенным (в степенной зависимости) уменьшением прочности и дисперсии ее по мере сокращения крупности частиц.

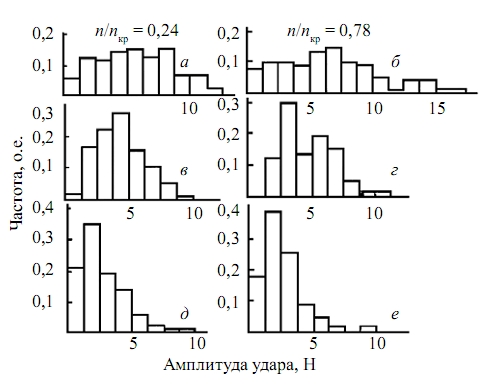

Экспериментально доказанный характер зависимости работы или энергии разрушения (А) от размера частиц можно аналитически подтвердить простым преобразованием выражения А= , связывающего величину разрушающего усилия F и деформацию. В простейшем случае хрупкого разрушения это выражение можно свести к виду А=FΔd/2, где Δd – величина абсолютной деформация, при которой происходит разрушение нагружаемого объекта. В терминах относительной деформации ( ε(d) = Δd/d ) данное выражение можно записать в виде А= Fdε(d)/2, учитывая, что относительная деформация при большом диапазоне размеров материалов с неоднородной структурой может зависеть от их размера. Полученное выражение качественно подтверждает приведенные выше экспериментальные результаты зависимости энергии разрушения от размеров частиц. С учетом приведенного в работе [1] выражения зависимости величины разрушающего усилия от размера частиц F = kdn, окончательное выражение для энергии разрушения можно записать в виде А≈kdn+1ε(d)/2, где k-коэффициент размерности. В общем случае показатель n зависит от разрушаемых минералов; так для железных руд данный показатель имеет следующие значения: магнетит 1,3÷1,7; нерудные минералы 1,2÷1,6; сростки 1,3. Приведенные экспериментальные результаты не оставляют места для утверждения о том, что с уменьшением размеров частиц энергия разрушения и их прочность увеличиваются. Таким образом, имея экспериментальные данные о прочности и энергии разрушения частиц, можно соотнести их с соответствующими параметрами в мельнице. Речь идет величине сил и энергии, действующих на измельчаемый материал со стороны мелющих тел в промышленных агрегатах. За исключение нескольких работ (например[4]), в которых сделана попытка инструментального измерения сил в мельнице, практически мало что известно о спектре сил и энергиях, действующих на измельчаемый материал. В рамках комплексного исследования селективного разрушения руд и изучения спектра сил, действующих на измельчаемый материал, установлено [1], что, даже в лабораторной мельнице, максимальная энергия шаров значительно превосходит энергию разрушения частиц измельчаемого материала. Некоторые гистограммы сил приведены на рис.2, на которых показано, что при разной скорости вращения барабана, и одинаковом заполнении мельницы шарами (а,б) выявлен широкий (почти равномерный) тип распределения амплитуд, при этом на большей скорости вращения спектр сил (б) шире почти на70-80%. Буквенные индексы на рис. 2 соответствуют обозначениям, приведенным в таблице 2 .

Рис.2. Гистограмма амплитуд ударов при разных режимах работы мельницы.

Таблица 2. Соответствие индексов рис.3 параметрам мельницы

|

индекс на рис.2 |

относительная скорость вращения, n/nкр |

положение точки измерения от оси барабана, мм |

коэфф-т заполнения, % |

|

а |

0,24 |

85 |

30 |

|

б |

0,78 |

85 |

30 |

|

в |

0,24 |

85 |

10 |

|

г |

0,78 |

85 |

10 |

|

д |

0,24 |

40 |

30 |

|

е |

0,78 |

40 |

30 |

Доказательство факта уменьшения прочности и энергии разрушения частиц по мере уменьшения их размера – это лишь один из аспектов энергетического парадокса. Для понимания его сути необходимо рассмотреть и вторую часть данного процесса: механизмы трансформации кинетической и потенциальной энергии нагружающих устройств (например, шаров) в потенциальную энергию упругих деформаций разрушаемых частиц и в образование новой поверхности. Полагая, что движение мелющих тел в мельницах разного размера принципиально не отличается, и наиболее значимым фактором для измельчения исходного сырья является энергия шаров, проанализируем с позиций полученных экспериментальных данных энергетическую картину в промышленной мельнице. В качестве такого объекта рассмотрим барабанную мельницу МШЦ-3200-3100. Сопоставим возможный диапазон энергии шаров (для примера диаметром 70мм) с диапазоном энергии разрушения частиц измельчаемого материала размером 10÷12 мм. По самым грубым оценкам диапазон энергии шаров в мельнице составляет 0,5-35Дж, при этом энергия разрушения частиц данной крупности лежит в диапазоне 0,05-0,4Дж, т.е. разница на порядки. Очевидно, что значительная часть этой избыточной энергии трансформируется в тепло и акустическое излучение (шум). Однако в этом избытке энергии есть еще один неизбежный отрицательный фактор – динамика увеличения числа частиц в единицу времени. Как уже отмечалось, в режиме мягкого нагружения (при избытке энергии падающего шара мы имеем именно такой режим) за один удар образуется значительное число фрагментов разной крупности (порядка 4÷10 и более единиц). Для определенности примем число образующихся фрагментов, требующих дальнейшего измельчения порядка 4, а это значит, что после каждого единичного разрушения число частиц будет увеличиваться по закону N=Nо4q, Nо – начальное число частиц заданного размера, q – число ударов по объекту измельчения. При ограниченном числе активных воздействий (число мелющих тел и q) прогрессивный рост числа объектов разрушения приводит к резкому снижению вероятности «попадания частиц под удар», а, следовательно, к увеличению длительности процесса для получения годного продукта с соответствующим увеличением энергопотребления.

Проанализируем классическое выражение энергоемкости измельчительных устройств: Э =Р/Q, где Р потребляемая мощность (кВт), Q= m/t – масса измельчаемого материала в единицу времени (т/ч). Поскольку энергия потребляемая мельницей Р слабо зависит от собственно процесса разрушения и сокращения размеров частиц[5], запишем его в виде Э= Рt/m , где t – длительность процесса измельчения входящей массы материала m до предусмотренной крупности. Таким образом, длительность процесса измельчения исходной массы материала до предполагаемой крупности является определяющим параметром удельного энергопотребления. При заданной крупности продукта измельчения и при постоянной мощности привода, длительность процесса t определяется прочностью частиц, исходным грансоставом, соотношением спектра прочности частиц и спектра сил, действующих на частицы со стороны мелющих тел, а также вероятностью реализации такого контакта. Фактически основным параметром, характеризующим затраты энергии на получение продукта заданной крупности, является длительность нахождения частиц исходного материала в мельнице. Мельница, как «небалансный маховик» потребляет для своего вращения практически неизменяемую энергию, независимо от того, происходит ли в это время разрушение частиц или нет. Таким образом, вторая сторона энергетического парадокса лежит в плоскости анализа эффективности передачи силовых воздействий объекту разрушения, а точнее, его интенсивности, поскольку в данном случае речь идет о длительности процесса энергопотребления. Попробуем выделить некоторые элементы этого взаимодействия. Как уже отмечено выше, исходный измельчаемый материал имеет некоторый грансостав, в котором даже узкие классы имеют спектр прочности частиц. Для разрушения частицы необходимо, чтобы силовые характеристики нагружающей системы (например, шаров) имели параметры не ниже наибольшей прочности частиц, а во-вторых, чтобы разрушаемая частица попала в пространство между шарами или между шаром и футеровкой. Вероятность такого события будет определяться соотношением числа частиц, участвующих в процессе и числом актов силового воздействия (количеством ударов или статического давления шаров), которое возможно в данном аппарате. Вероятность отбора частицы в зону разрушения запишем в виде f=q/N, где q- число воздействий с усилием, превышающем прочность частиц, N – число частиц, которые необходимо подвергнуть сокращению до заданной крупности. Тогда длительность процесса и связанная с ней величина потребленной энергии может быть найдена из условия равенства единице вероятности разрушения частицы за некоторый промежуток времени f t = 1, или t= N/q. Сделаем грубую (поскольку мы имеем дело с большими числами, изменение их на несколько единиц роли не играет) прикидку соотношения числа частиц и числа ударов в мельнице. Рассмотрим наиболее тяжелый с точки зрения энергозатрат случай, когда питание мельницы составляет 100% фракции 10÷12мм и в тоже время более легкий с точки зрения наименьшего числа частиц в процессе. Оценим соотношение величины «технического энергопотребления» – энергии, потребляемой мельницей в процессе измельчения массы исходного материала и величины «физического энергопотребления» – энергии, которая определяется как сумма энергии разрушения единичных частиц с такой же суммарной массой. Для рассматриваемой мельницы (шаровая загрузка порядка 42т, шары диаметром 70мм) общее количество шаров составит порядка 30000 единиц. Будем считать, что на начало разрушения мельница заполнена исходным материалом указанной крупность массой порядка 40т, что составляет около 1,4*107 частиц. Даже если предположить, что 100% элементов шаровой загрузки обладают энергией, достаточной для разрушения входящих частиц, т.е. все шары в каждую единицу времени участвуют в разрушении, то для первичного разрушения всей массы материала потребуется порядка 1000 с, соответственно энергия, потребляемая мельницей в течение указанного времени составит порядка 4 кВтч/т. На самом деле, анализ кинетики и гистограммы распределения амплитуды ударов показывает, что максимальной энергией обладают менее 50% шаров, так что указанный показатель энергопотребления можно принять в качестве нижней оценки. Сопоставим «технологическое энергопотребление» при первичном разрушении в мельнице с «физическими энергозатратами» при разрушении отдельных частиц. Для расчетов возьмем наибольшее значение из диапазона энергии единичного разрушения50÷450 мДж, наблюдаемого при разрушении разных руд для данного класса крупности. Приведенное к массе разрушенного материала значение энергии разрушения 1,4*107 частиц, составит около 166 кДж/т или менее 0,05кВтч/т. Различие между максимально необходимым уровнем энергопотребления (физическим энергопотреблением) и минимальным уровнем энергопотребления в процессе измельчения составило несколько десятков раз – это только на первом этапе разрушения. Пусть после первичного разрушения число частиц в объеме увеличилось в 4 раза (при мягком нагружении – это минимальная цифра), тогда число частиц на втором этапе разрушения составит порядка 6*107 единиц. В этом случае для разрушения дочерних частиц потребуется уже порядка 4000 секунд, соответственно энергия, потребляемая мельницей в течение указанного времени, составит порядка 16 кВтч/т. Физические затраты энергии на разрушение 6*107 частиц(с учетом уменьшения энергии разрушения частиц меньшего размера) составят порядка 370 кДж/т или 0,1 кВтч/т. Ситуация повторится на третьем и всех последующих этапах разрушения: число частиц увеличивается, соответственно увеличивается энергопотребление за счет большей длительности нахождения их в мельнице. Несмотря на то, что в данной модели мы намеренно рассмотрели самый тяжелый случай по входному материалу и по интенсивности взаимодействия, полученный порядок величин «технологического энергопотребления», имеет удовлетворительное приближение к показателям реального процесса. В данном рассмотрении мы не учитывали уменьшение числа частиц после каждого акта разрушения, в результате выноса из процесса, полагая, что это число замещается вновь поступившими частицами и примерно в том же количестве (динамически равновесный режим измельчения: масса входящих равна массе уходящих). Более детальный учет кинетики измельчения и выноса материала принципиально не меняет параметров энергетики разрушения.

Характерно, что оценка энергопотребления, по величине вновь образованной поверхности дает более низкие результаты по сравнению с суммарной энергией разрушения единичных частиц. Оценим работу разрушения, используя значение удельной поверхностной энергии. Примем удельную величину вновь образованной поверхности на уровне максимального значения для рассматриваемой стадии измельчения 0,025м2/г. В качестве удельной поверхностной энергии возьмем максимальное значение из диапазона теоретических (квантово-механических расчетов) и экспериментальных значений для нерудных минералов 1÷10 Дж/м2[5]. Полученное значение энергопотребления на образование указанной поверхности в рассматриваемой модели измельчения составило порядка 0,07 кВч/т. Неизбежное отличие полученной величины от энергии разрушения частиц объяснимо в рамках анализа диаграммы деформирования и разрушения. В соответствие с диаграммой нагружения энергия разрушения, связанная с вновь образованной поверхностью, составляет часть общей энергии разрушения (0,5÷0,01 для разных минералов). Приведенные данные позволяют объяснить энергетический парадокс измельчения в промышленных агрегатах, связанный с непропорциональным ростом энергопотребления по мере уменьшения размеров измельчаемых частиц. Понять: почему 1Дж*100 ≠ 100Дж*1, т.е. результат разрушения N =100 частиц при ударе с энергией 1Дж не равен результату при однократном ударе с энергией 100Дж одной частицы (такого же объема, как и 100 частиц). Физически суть рассматриваемого парадокса состоит в следующем:

- существенное (на порядки) несоответствие числа разрушаемых элементов числу элементов разрушающего воздействия, что приводит к низкой вероятности отбора частиц в зону разрушения и к увеличению в этой связи числа циклов преобразования электрической энергии в гравитационную энергию мелющих тел и к увеличению общего энергопотребления;

- несоразмерное превышение энергии «источника воздействия» – измельчающей среды (например, шаров) над максимально необходимыми уровнями разрушения элементов измельчаемой среды (частиц руды определенного класса);

- неизменная интенсивность воздействия (число ударов и др.) с практически постоянным энергетическим спектром, при непрерывно увеличивающемся числе частиц в измельчающем объеме, величина энергии разрушения которых уменьшается в степенной зависимости; указанное обстоятельство приводит к еще большему снижению вероятности воздействия и соответственно увеличению длительности потребления энергии системой не производящей положительной работы (разрушения).

- несоответствие темпов роста числа частиц в ходе процесса измельчения (экспоненциально по кинетике измельчении) темпу снижения прочности по мере уменьшения размеров разрушаемых частиц.

На примере барабанной мельницы мы видим агрегат, который ежесекундно потребляет порядка 600квт электроэнергии для того, чтобы создать несколько десятков тысяч «молотков» (в виде мелющих тел), которые должны «стукнуть» по нескольким десяткам и сотням миллионов частиц, при этом с каждым ударом (если попадет) число частиц как минимум удваивается, а при многократно превышающей энергии, требуемой для разрушения частиц, каждый «молоток» производит от 3до 10 и более частиц. Таким образом, с каждым ударом вероятность попадания частиц под «молоток» уменьшается на порядок, а длительность нахождения материала и затраты энергии увеличиваются.

Что касается энергетического парадокса при анализе дезинтеграции, то здесь все более прозрачно: разница энергопотребления при обычном измельчении и дезинтеграции для раскрытия минералов обусловлена значительным различием общей величины поверхности разрушения и поверхности срастания, т.е. той поверхности, которую только и необходимо обнажить для освобождения извлекаемых минералов из вмещающих пород. Так, удельная поверхность срастания магнетита (титаномагнетита) большинства железных руд находится в пределах 10÷320 мм2/мм3. Измеренное значение удельной энергии разрушения железных руд при изгибе находится в диапазоне 10÷250 Дж/м2. Даже при максимальном значении удельной энергии разрушения мы получим для рассматриваемой области поверхности срастания руд диапазон энергопотребления 0,2÷7 кВтч/т (последняя цифра относится к так называемым труднообогатимым рудам и может рассматриваться как предельная), что на порядки и в разы меньше фактических затрат при обычном измельчении. Более подробно вопросы снижения энергозатрат путем рациональной селективной рудоподготовки рассмотрены в [1]. При дезинтеграции руд с целью раскрытия минералов предпочтительным может оказаться режим жесткого контролируемого нагружения. Для материалов со сравнительно однородной структурой, например, клинкера (в производстве цемента), наиболее адекватным будет режим мягкого нагружения, для которого характерна высокая степень сокращения за единичный акт нагружения и большая вновь образованная поверхность. При этом увеличение вероятности отбора частиц в зону разрушения может быть реализована в устройствах типа валковая мельница (Horomill). В данной конструкции реализуется энергосберегающая идея: измельчение производится за счет многократного сдавливания материала роллером на внутренней поверхности вращающийся барабана в режиме мягкого нагружения с высокой вероятностью разрушения.

Существующая линейка барабанных мельниц в настоящее время несет на себе все бремя рудоподготовки, поскольку – это простые в конструктивном отношении и в эксплуатации аппараты. Вместе с тем, почти вся энергия, поглощаемая мельницей, идет на создание гравитационного потенциала мелющих тел (на подъем мелющих тел и собственно измельчаемого материал), на износ мелющих тел и футеровки, на нагрев измельчаемого материала и воды, трение в приводе и опорах и т.п. [6]. В этой связи данный тип измельчителя имеет весьма ограниченные возможности снижения энергозатрат, в лучшем случае, за счет некоторой адаптации режимов работы к изменяющимся свойствам измельчаемого материала (изменение скорости вращения, рационирования шаровой загрузки, ускорение вывода готового класса и т.п.). Проведенный анализ энергопотребления, вскрывая основные противоречия между требуемым и фактическим энергопотреблением, позволяет рассмотреть некоторые предложения по снижению энергозатрат. Вопросы повышения вероятности разрушения частично решаются загрузкой шаров разного диаметра или наложением магнитного поля на зону шаровой загрузки в магнитомеханических технологиях, описанных в работе [1]. Применение рационированной загрузки мельниц шарами, секционирование объема измельчения на зоны с разным размером шаров, регулирование скорости выноса готового класса и др. – известные и паллиативные меры, лишь частично решают задачу снижения энергопотребления. Однако для решения главного противоречия несоответствия «технологического и физического энергопотребления» необходим коренной пересмотр подходов к конструированию измельчительных устройств. В основе этих устройств должны лежать принципы, обеспечивающие максимальное приближение энергии, потребляемой устройством из сети, к «физическим энергозатратам», а для этого необходимо как минимум:

- создать устройства, в которых вероятность отбора измельчаемых частиц приближалась к единице, т.е. число элементов воздействия было близко к числу разрушаемых частиц, постоянно увеличивающихся во времени;

- создать устройства, в которых нагружающие элементы изменяли энергию воздействия в соответствии с изменением размера частиц, т.е. адаптивные системы;

- что касается снижения затрат на дезинтеграцию, то устройства, реализующие принцип селективного разрушения, должны содержать в себе системы выводы раскрытых минералов из зоны активных воздействий; например для железных руд валковая мельница (о которой упоминалось выше) является удобным устройством для встраивания элементов магнитной сепарации для вывода раскрытого магнетита из процесса.

Библиографический список

- Хопунов Э.А. Селективное разрушение минерального и техногенного сырья. Екатеринбург.: УИПЦ. 2013.429с.

- Ходаков Г.С. Физика измельчения М.: Наука”. 1972. 307 с

- Линч А.Дж Циклы дробления и измельчения. Моделирование, оптимизация, проектирование и управление.М.: Недра.1981.343с.

- Дмитрак Ю.В., Вержанский А.П. К вопросу об экспериментальном подтверждении теории измельчения горных пород в мельницах различных типов. // Труды Международной научно – практическая конференции «Неделя горняка» М.: МГТУ. 1999. т.2.С. 48-52.

- George A. Parks. Surface and interfacial free energies of quartz //Journal of Geophysical Research 1984.Vol 89. pages 3997–4008.

- Бережной Н.Н., Сокур Н.И. К вопросу распределения энергии в барабанных мельницах между измельченными материалами // Известия вузов. Горный журнал. 1991. № 11. С. 45-48