Введение. В данной статье исследуется вопрос редкого использования режущего инструмента (РИ) с износостойкими покрытиями на предприятиях отечественного машиностроения. Объектом исследования явился действующий участок механической обработки «КамАЗ».

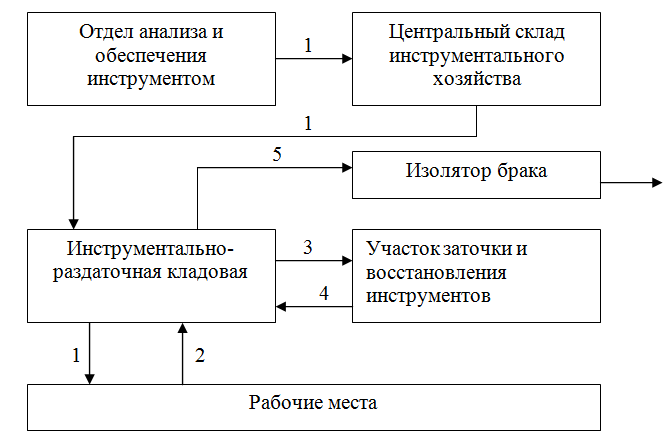

Основным поставщиком РИ на механообрабатывающие участки является ремонтно-инструментальный завод «КамАЗ». В состав инструментального хозяйства производства входят центральный склад инструментального хозяйства, участок по заточке и восстановлению инструментов и приспособлений, склад абразивов, цеховые инструментальные раздаточные кладовые (рис. 1).

Обеспечением рабочих мест участка механической обработки инструментом и инструментальной оснасткой занимается инструментальная кладовая. В производстве организована комплексная выдача оснастки в постоянное пользование с последующей заменой сдаваемой рабочим изношенной оснастки. В инструментальной кладовой сверла после использования в основном производстве выдаются во вспомогательные цеха. Планирование и сопровождение выданных инструментов б/у из основного производства во вспомогательные цеха не ведется. На участок заточки инструмент поступает не с рабочих мест, а из инструментальной кладовой. В большинстве случаев входной контроль износа осуществляется внешним осмотром, выходной контроль производится шаблонами. Заточка разверток и сверл производится вручную, без применения приспособлений, из-за чего снимается значительная часть режущей части инструмента. Все эти факторы не позволяют организовать эффективное управление оборотом инструмента на производстве.

Рис. 1 Внутризаводское обращение режущего инструмента 1– новый инструмент, 2, 3 – изношенный, требующий заточки или восстановления, 4 –после заточки и восстановления, 5 – требующий сдачи или списания

Задача. Без изменения номенклатуры инструмента и способов обработки детали, снизить расход режущего инструмента, оптимизировать организацию инструментообеспечения.

Объект исследований. Снизить расход инструмента можно путем применения специальных способов улучшения режущих свойств инструмента. Основным направлением повышения износостойкости инструментальных материалов при сохранении их прочности является освоение и разработка новых технологических методов создания износостойких покрытий, прежде всего, тугоплавких, то есть покрытий на основе металлоподобных и неметаллических соединений типа карбидов, нитридов, боридов и оксидов пленок высокопрочных материалов толщиной не более 0,02 мм (рис. 2).

Рис. 2. CVD и PVD покрытия (http://www.sandvik.coromant.com)

Материалы покрытий обладают высокой твердостью и износостойкостью. Нанесение тонких твердых покрытий на рабочие поверхности режущего инструмента из инструментальных сталей и твердых сплавов позволяет снизить силу трения при резании конструкционных сталей на 20-50 %, уменьшить коэффициент усадки стружки и усилия резания на 15-20%, снизить температуру при резании и значительно (в 3-5 раз) повысить стойкость инструмента.

В настоящее время известно много вариантов покрытий, различающихся по составу (карбиды, нитриды и карбонитриды титана, молибдена, циркония, гафния, ванадия, ниобия, хрома, окись алюминия, кубические нитриды бора и др.), количеству и толщинам слоев (одно, двух и многослойных толщиной от 3 до 15 мкм), технологии нанесения покрытий. При выборе материала покрытий, кроме его физико-механических свойств, зависящих, в основном от кристаллического строения соединений, важную роль играют методы нанесения.

В настоящее время наибольшее распространение нашли следующие методы:

- химическое осаждение из паровой фазы (Chemical Vapor Deposition);

- конденсация из паровой фазы (Physical Vapor Deposition);

- термодиффузионный;

- ионное легирование;

- ионное насыщение;

- вакуумный ионно-плазменный.

В промышленности находит широкое применение методы конденсации плазменного потока генерируемого электродуговым испарителем с одновременной ионной бомбардировкой поверхности инструмента (КИБ). Этот метод по сравнению с газофазным, активированным реактивным распылением (АРЕ), реактивным электронно-лучевым плазменным осаждением (РЭП) обеспечивает более высокую степень ионизации плазменного потока, достигающую 80-100%, что позволяет проводить эффективную ионную бомбардировку поверхности при подаче на детали ускоряющего напряжения 1 кв. Наличие этого фактора обеспечивает высокие адгезионные свойства вакуумного конденсата, а бомбардировка формируемого покрытия ионами, имеющими энергию 100…200 эВ, позволяет управлять процессом конденсации и обеспечивает образование нитридов тугоплавких металлов при сравнительно невысокой температуре на поверхности инструмента (300-400°).

Покрытия характеризуются высокой твердостью HV 4000 и адгезионной прочностью. Чистота поверхности инструмента с износостойким покрытием не ухудшается. Наиболее стабильные результаты повышения стойкости режущего инструмента и оснастки получены при нанесении на их поверхности покрытий на основе нитрида титана. Существенное значение в технологическом процессе нанесения покрытия имеет конденсация его на неподвижную или вращающуюся подложку. При одинаковом времени конденсации, в последнем случае получается равномерное покрытие по всем рабочим поверхностям, но в два раза меньше по толщине по сравнению с осаждением на неподвижную подложку. Весь цикл напыления (загрузка инструмента, откачка вакуумной камеры, полная очистка, напыление, выгрузка) занимает 30-40 мин.

1. Расчетная схема, принятые допущения. Было организовано нанесение покрытия методом КИБ на выбранный в качестве объекта исследования инструмент. Для выяснения факта повышения ресурса инструмента необходимо провести стойкостные испытания со сравнительным исследованием интенсивности и динамики износа инструмента с покрытием и без (базовым инструментом).

Принято решение о проведении испытаний в условиях производства. Для производственных испытаний характерны ограничения выбора условий и режимов испытаний условиями данной операции; невозможность изменять параметры инструмента и режимов резания в требуемых пределах; нестабильность свойств оборудования, заготовок, охлаждения и др., основное преимущество — определение объективных эксплуатационных характеристик режущего инструмента.

Последовательность испытаний:

- Выбор объектов исследования.

- Определение необходимого количества испытаний.

- Отбор инструментов для исследования.

- Исследование базового инструмента.

- Организация работ по напылению.

- Контроль качества покрытий.

- Исследование инструментов с покрытием.

- Анализ результатов исследований.

- Выводы по испытаниям.

На участке механической обработки детали № 5320-2902445 в основном применяются фрезы, сверла, зенкеры и развертки (таблица 1). Все приведенные в таблице инструменты без покрытия. Станки, на которых ведется обработка сведены в таблицу 2.

Замену и контроль инструментов на линии осуществляют 2 наладчика (посменно). Инструменты на линии меняются согласно карте замены инструмента. После снятия инструмент сдается инструментальную кладовую. Наиболее часто, по сравнению с другими инструментами, меняются сверла, развертки, зенкера. Ориентировочный простой (суммарный) на замену вышеуказанных инструментов и подналадку станков составляет 2 часа в смену, отсюда — существенный годовой расход. Например выдано 1120 шт. новых сверл 16,5 за год на сумму 4480 руб.

Наиболее трудоемким, для наладчиков является смена многогранных неперетачиваемых пластин на фрезах. Например, только на станке 9А315, чтобы заменить или переустановить комплект пластин (90 шт.) необходимо останавливать станок на 3-4 часа. Одна пластина стоит 254,7 руб, а расход в год составляет около 60 тыс. рублей (на 2014 г.).

Таблица 1. Режущие инструменты механической обработки детали № 5320-2902445

|

№ |

Наименование |

Обозначение или № чертежа |

Установлено, в шт. |

Материал режущей части |

Твердость режущей части |

Период стойкости между переточками дет. |

Фактическое количество переточек |

Время на замену одного инструмента, мин. |

Стоимость инструмента, руб. |

Общая стоимость установленного инструмента, руб. |

Стоимость переточки одного инструмента в условиях ПРЗ |

| 1 | Фреза торцовая |

2214-8055СБ |

2 |

256,00 |

512,00 |

||||||

| Пластина |

2008-3132 |

32 |

Т8К7 |

800 |

40 |

2,83 |

90,56 |

||||

| 2 | Сверло |

042301-4060 |

2 |

Р6М5 |

HRC 63-65 |

100 |

15 |

10 |

4,00 |

8,00 |

0,70 |

| 3 | Развертка |

042365-4022 |

2 |

Р6М5 |

150 |

6 |

10 |

4,8 |

9,6 |

0,7 |

|

| 4 | Нож |

042025-4022 |

24 |

Т5К10 |

500 |

4,9 |

|||||

| 5 | Фреза торцовая |

042249-4024 |

3 |

146,4 |

439,2 |

||||||

| Пластина |

2008-3012 |

45 |

ТТ20К9 |

700 |

30 |

2,6 |

117,00 |

||||

| 6 | Фреза торцовая |

042249-4025 |

3 |

146,4 |

439,2 |

||||||

| Пластина |

2008-3012 |

45 |

ТТ20К9 |

700 |

30 |

2,6 |

117,00 |

||||

| 7 | Сверло 17 |

042301-4070 |

6 |

Р6М5 |

HRC 63-65 |

100 |

15 |

5 |

4,00 |

24,00 |

0,7 |

| 8 | Сверло 14,5 |

042301-4062 |

6 |

60 |

10 |

5 |

5,28 |

42,24 |

0,7 |

||

| 9 | Зенкер 38 |

042322-4005 |

4 |

ВК6 |

50 |

15 |

17,24 |

68,96 |

5,6 |

||

| Пластина напайная |

2005 8754 |

8 |

ВК6 |

||||||||

| 10 | Зенкер 39,6 |

042389-4009 |

2 |

50 |

10 |

22,4 |

44,8 |

10,3 |

|||

| 11 | Развертка 40,082 |

042363-4343 |

2 |

Р6М5 |

HRC 63-65 |

100 |

10 |

6,72 |

13,44 |

1,26 |

|

| 12 | Зенковка 22 |

042353-4082 |

8 |

Р6М5 |

2000 |

5 |

2,64 |

21,12 |

1,2 |

||

| 13 | Метчик М16 |

042620-4144 |

8 |

400 |

10 |

4,4 |

35,2 |

0,5 |

|||

| 14 | Фреза 200х40 |

2254-1336 |

2 |

200 |

10 |

7,2 |

14,4 |

4,2 |

Таблица 2. Станки линии обработки детали №5320-2902445

|

№ |

Наименование станка |

Кол-во позиций |

Тип, модель |

Часов произв. |

|

1 |

Двухшпиндельный карусельно-фрезерный |

10 |

6М23С3 |

38 |

|

2 |

3-х сторонний 6-ти шпиндельный фрезерный станок |

6 |

9А252 |

56 |

|

3 |

3-х сторонний 3-х шпиндельный горизонтально фрезерный станок |

4 |

9А315 |

40 |

|

4 |

3-х сторонний 21 шпиндельный сверлильно-фрезерный и резьбонарезной станок |

6 |

9А253 |

25 |

|

5 |

3-х сторонний 21 шпиндельный сверлильно-фрезерный и резьбонарезной станок |

6 |

11А604 |

25 |

В качестве объекта исследования были выбраны инструменты со сравнительно невысоким периодом стойкости. Также при выборе объекта исследований учитывались следующие факторы:

- технические возможности установки нанесения износостойкого покрытия;

- период стойкости инструмента между переточками;

- трудоемкость замены инструментов и наладки станков;

- техническое состояние станков;

- состояние обрабатываемых заготовок;

- загруженность линии в период запланированных испытаний;

- трудоемкость заточки;

- применяемость инструментов для обработки других подобных деталей на этом же участке;

- количество одновременно работающих инструментов;

- возможность инструментальной службы в обеспечении необходимым количеством инструмента для проведения испытаний;

- возможность производственного персонала оказать помощь в проведении производственных испытаний.

Инструменты для испытаний были отобраны из кладовой, каждая партия проверена на соответствие требованиям чертежа и разделены на 2 части, на одну часть было нанесено покрытие, другая оставлена без изменений. Качество покрытий было определено визуально. Покрытия были нанесены по следующей схеме:

- разверток и сверл – со стороны задней поверхности без вращения;

- пластин – со стороны передней поверхности, без вращения.

Испытания базового инструмента и с покрытием велись одновременно. Во время испытаний фиксировался момент установки и время съема инструмента. Исследования велись при постоянных режимах резания.

При эксплуатации инструмента по мере его изнашивания наступает такой момент, когда дальнейшее резание инструментом должно быть прекращено, а инструмент отправлен в переточку или заменен новым. Момент затупления инструмента устанавливают с помощью критерия износа. За критерий износа принимают, как правило, линейный износ по задней поверхности, так как задняя поверхность инструмента изнашивается при обработке любых материалов и при любых режимах резания, а измерение ширины площади износа не очень сложно. Исследования износа задней поверхности инструмента производились в течение 1,5 месяцев. В этот период постоянно замерялся износ инструмента без покрытия и с покрытием TiN в различные периоды работы.

В общей сложности было произведено более 60 замеров износа инструмента для обработки отверстий (сверла, развертки) и более 400 замеров твердосплавных неперетачиваемых пластин. В работе измерение износа производились при помощи микроскопа типа МПБ 2 и лупы Бринеля с ценой деления 0,05 мм. Результаты измерений заносились в таблицы.

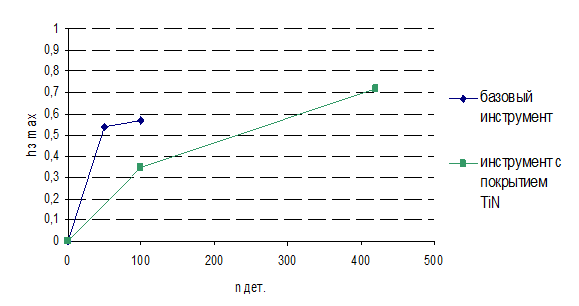

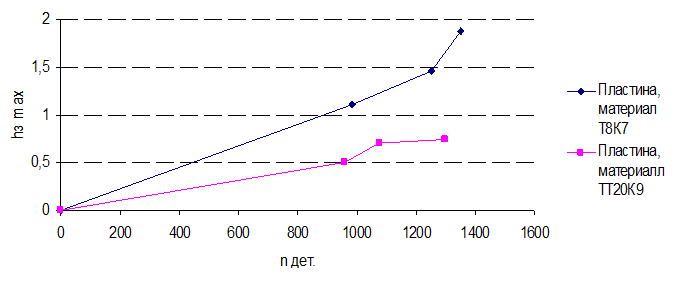

Для правильного назначения критерия износа необходимо знать динамику его изменения. Исследование динамики износа производили на сверлах с покрытием TiN 14,5; 16,5; 17 (рис. 3-8) на операциях 030 и 070 линии механической обработки в переходах сверление сквозного отверстия (режимы работы сверл указаны в табл. 3), развертках с покрытием TiN 17 и 40 (рис. 9-12) на операциях 030 и 070 (режимы работы разверток указаны в табл. 4) и режущих пластинах на операциях 010 и 050 в переходе торцевого фрезерования (режимы работы пластин указаны в табл. 5, рис. 13-15). Замеры производились периодически через каждые 10-20 обработанных деталей посредством лупы Бринелля.

Таблица 3. Режимы работы сверл

|

Диаметр сверла, мм |

14,5 |

16,5 |

17 |

|

Длина резания, мм |

38 |

26 |

23 |

|

Скорость резания, м/мин. |

17 |

11,3 |

17 |

|

Подача сверла мм/об. |

0,19 |

0,2 |

0,19 |

|

Охлаждение |

3-5% эмульсия Укринол ТУ 38-101197-76 |

||

|

Материал детали |

Сталь 35Л-II ГОСТ 977-75 НВ 137-197 |

||

|

Материал режущей части |

Р6М5 HRC 63…65 |

||

Таблица 4. Режимы работы разверток

|

Диаметр развертки, мм |

17 |

40 |

|

Глубина резания, мм |

25 |

100 |

|

Скорость резания, м/мин |

3,3 |

5,5 |

|

Подача сверла, мм/об. |

0,7 |

1,4 |

|

Толщина среза, мм |

0,25 |

0,2 |

|

Материал детали |

Сталь 35Л-II ГОСТ 977-75 НВ 137-197 |

|

|

Охлаждение |

Без охлаждения |

|

|

Материал режущей части |

Р6М5 HRC 63…65 |

|

Таблица 5. Режимы работы пластин

|

Код режущей пластины |

2008-3132 |

2008-3012 |

|

Скорость резания, м/мин. |

250 |

100 |

|

Подача, мм/об. |

0,072 |

0,46 |

|

Толщина среза, мм |

1 |

3 |

|

Материал пластины |

Т8К7 |

ТТ20К9 |

|

Материал детали |

Сталь 35Л-II ГОСТ 977-75 НВ 137-197 |

|

|

Охлаждение |

Без охлаждения |

|

Параллельно с исследованием износа производилось исследование качества покрытия. Наиболее качественное покрытие получилось на пластинах. Самое плохое покрытие – на сверлах. На инструментах ориентировочно (методом травления кислотами) была определена толщина покрытия. На пластинах 2-3 мкм; на развертках 1,5-2 мкм, на сверлах РИЗ – 1-1,5 мкм на сверлах ПРЗ – 1,5-2 мкм. На пластинах и развертках отслоение не наблюдалось. На сверлах отслоение начиналось после обработки 8-10 деталей; все покрытие снималось через 60-100 деталей по ленточке – полностью, по задней и передней поверхности – частично.

В результате испытаний были получены следующие данные:

- значения и количество замеров износа;

- стойкостные данные, выраженные в количестве обработанных деталей в период между переточками.

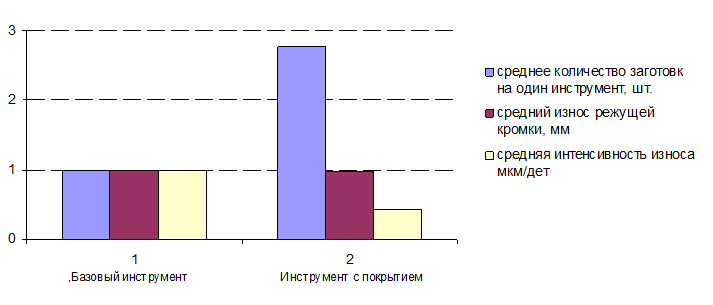

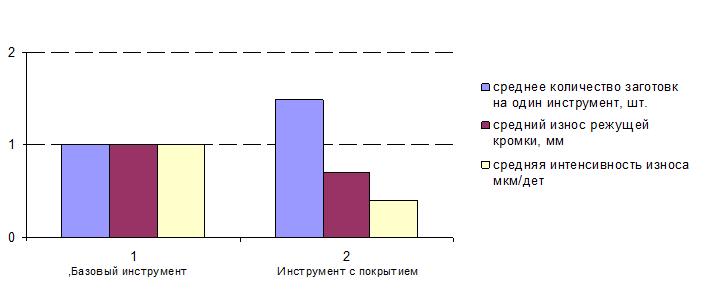

2. Экспериментальные исследования. В результате обработки данных получены результаты сравнительных испытаний инструментов с покрытием и без. Результаты стойкостных испытаний сверл, разверток и режущих пластин рассчитаны по выработанным выше формулам и занесены в таблицы 6 – 12.

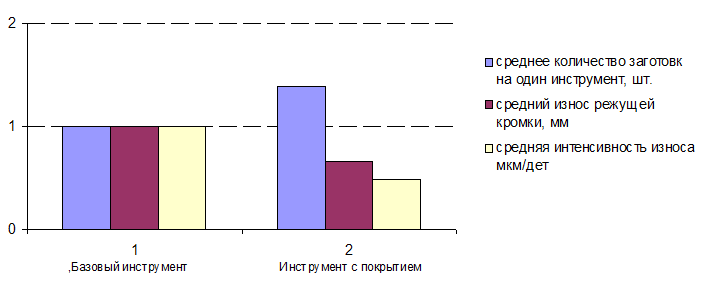

Для наглядности представления данных таблиц построены графики изменения динамики износа по каждому из видов инструмента и гистограммы показателей сравнительной эффективности их работы (см.рис.ниже).

Таблица 6. Результаты испытаний сверл 14,5

|

№ |

Виды показателей |

Базовый РИ |

РИ с покрытием |

Прим. |

|||||||

|

1 |

2 |

3 |

Сред. |

1 |

2 |

3 |

4 |

Сред. |

|||

| Число обработанных заготовок, шт. |

40 |

60 |

960 |

530 |

40 |

60 |

180 |

2568 |

1428 |

||

| Количество инструментов, шт. |

4 |

4 |

16 |

12 |

4 |

4 |

3 |

4 |

4 |

||

| Среднее количество заготовок на инструмент |

10 |

15 |

60 |

44 |

10 |

15 |

60 |

642 |

190 |

Кст.= 4,32 |

|

| Средний износ режущей кромки в мм. |

0,33 |

0,62 |

0,64 |

0,48 |

0,28 |

0,5 |

0,53 |

0,85 |

0,54 |

||

| Средняя стойкость по износу hз=0,9 шт. |

27,3 |

21,8 |

105,9 |

51,7 |

32,1 |

27 |

101 |

680 |

210 |

Кизн.=1,8 |

|

| Средняя интенсивность износа мкм./дет. |

52,6 |

31,3 |

30,4 |

38,1 |

26,8 |

25,1 |

25,5 |

24,2 |

25,4 |

||

| Коэффициент вариации износа |

0,52 |

0,4 |

0,43 |

0,45 |

0,23 |

0,37 |

0,15 |

0,33 |

0,27 |

||

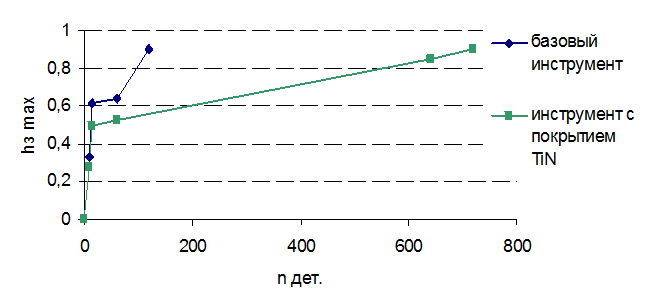

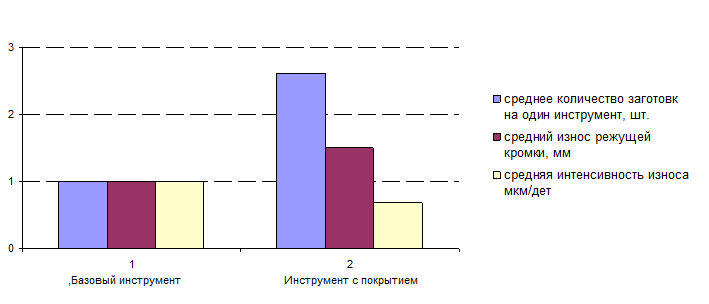

Рис. 3 Динамика износа сверла 14,5

Рис. 4 Показатели работы сверл 14,5 до переточки

Таблица 7. Результаты испытаний сверл 16,5

|

№ |

Виды показателей |

Базовый РИ |

РИ с покрытием |

Прим. |

||||

|

1 |

2 |

Сред. |

1 |

2 |

Сред. |

|||

| Число обработанных заготовок, шт. |

120 |

400 |

260 |

400 |

966 |

683 |

||

| Количество инструментов, шт. |

2 |

4 |

3 |

4 |

2 |

3 |

||

| Среднее количество заготовок на инструмент |

60 |

100 |

87 |

100 |

483 |

228 |

Кст.= 2,62 |

|

| Средний износ режущей кромки в мм. |

0,25 |

0,29 |

0,28 |

0,28 |

0,55 |

0,42 |

||

| Средняя стойкость приведенный износу hз=0,9 шт. |

216 |

310 |

280 |

321 |

790 |

556 |

Кизн.=1,46 |

|

| Средняя интенсивность износа мкм./дет. |

1,7 |

1,81 |

1,8 |

1,25 |

1,2 |

1,23 |

||

| К вариации износа |

0,4 |

0,13 |

0,22 |

0,8 |

0,25 |

0,53 |

||

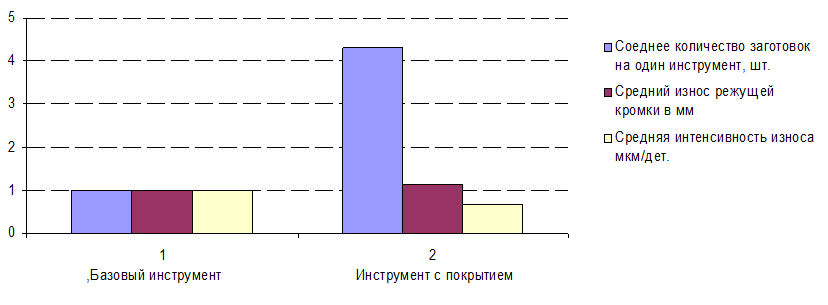

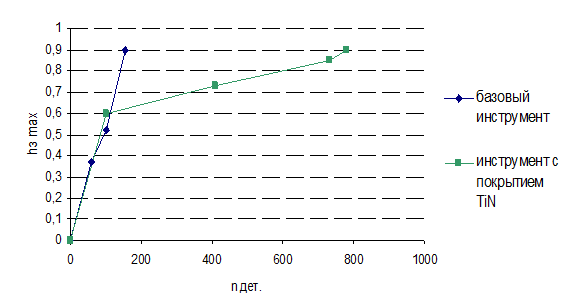

Рис. 5 Динамика износа сверла 16,5

Рис. 6 Показатели работы сверл 16,5 до переточки

Таблица.8. Результаты испытаний сверл 17

|

№ |

Виды показателей |

Базовый РИ |

РИ с покрытием |

Прим |

|||||

|

1 |

2 |

Сред. |

1 |

2 |

3 |

Сред. |

|||

| Число обработанных заготовок, шт. |

180 |

300 |

240 |

300 |

1224 |

4392 |

2958 |

||

| Количество инструментов, шт. |

3 |

3 |

3 |

3 |

3 |

6 |

5 |

||

| Среднее количество заготовок на один инструмент |

60 |

100 |

80 |

100 |

408 |

732 |

493 |

Кст.= 6,16 |

|

| Средний износ режущей кромки в мм. |

0,37 |

0,52 |

0,45 |

0,6 |

0,73 |

0,85 |

0,75 |

||

| Средняя стойкость приведенный износу hз=0,9 шт. |

146 |

173 |

160 |

150 |

503 |

775 |

476 |

Кизн.=2,7 |

|

| Средняя интенсивность износа мкм./дет. |

8,3 |

4,1 |

6,2 |

2,9 |

1,9 |

2,1 |

2,3 |

||

| Коэффициент вариации износа |

0,4 |

0,6 |

0,5 |

0,6 |

0,7 |

0,2 |

0,5 |

||

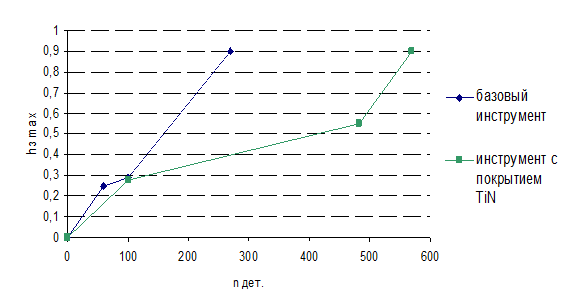

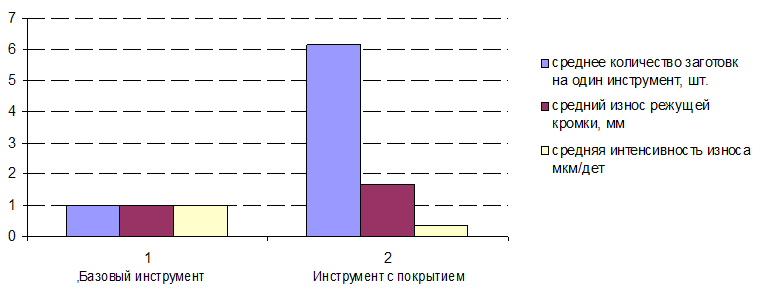

Рис. 7 Динамика износа сверла 17

Рис. 8 Показатели работы сверл 17 до переточки

Таблица 9. Результаты испытаний разверток 17

|

№ |

Виды показателей |

Базовый РИ |

РИ с покрытием |

Прим |

|||||

|

1 |

2 |

Сред |

1 |

2 |

3 |

Сред |

|||

|

Число обработанных заготовок, шт. |

300 |

1050 |

675 |

450 |

1140 |

1131 |

1361 |

||

|

Количество РИ, шт. |

4 |

7 |

5,5 |

3 |

2 |

1 |

3 |

||

|

Среднее кол-во заготовок на РИ, шт |

75 |

150 |

122 |

150 |

570 |

1131 |

454 |

Кст.= 3,12 |

|

|

Средний износ режущей кромки в мм. |

0,53 |

0,55 |

0,54 |

0,36 |

0,7 |

0,98 |

0,67 |

||

|

Число заготовок на 0,1 мм износа шт. |

14,2 |

27,3 |

20,8 |

41,7 |

81,4 |

115,4 |

79,5 |

Кизн.=3,9 |

|

|

Средняя интенсивность износа мкм./дет. |

21,3 |

22,7 |

22,0 |

7,0 |

5,2 |

5,3 |

5,83 |

||

|

Коэффициент вариации износа |

0,2 |

0,2 |

0,2 |

0,3 |

0,3 |

0,2 |

0,2 |

||

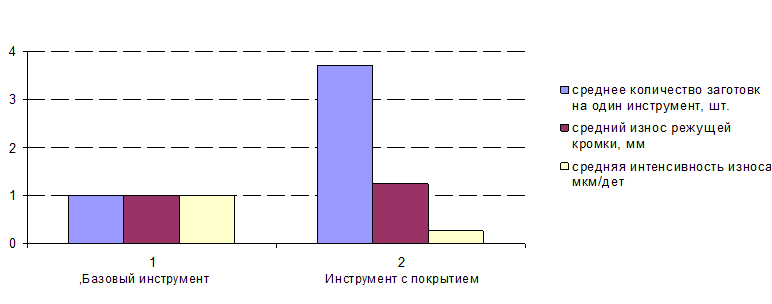

Рис. 9 Динамика износа развертки 17

Рис. 10 Показатели работы развертки 17 до переточки

Таблица 10. Результаты испытаний разверток 40

|

№ |

Виды показателей |

Базовый РИ |

РИ с покрытием |

Прим |

||||

|

1 |

2 |

Сред |

1 |

2 |

Сред |

|||

|

Число обработанных заготовок, шт. |

100 |

400 |

250 |

200 |

420 |

310 |

||

|

Количество РИ, шт. |

2 |

4 |

3 |

2 |

1 |

1,5 |

||

|

Среднее кол-во заготовок на РИ |

50 |

100 |

8 |

100 |

420 |

207 |

Кст= 2,48 |

|

|

Средний износ режущей кромки в мм. |

0,54 |

0,57 |

0,56 |

0,35 |

0,72 |

0,55 |

||

|

Число заготовок на 0,1 мм износа шт. |

9,3 |

27,0 |

18,2 |

28,6 |

58,3 |

43,45 |

Кизн.=2,29 |

|

|

Средняя интенсивность износа мкм./дет. |

69 |

71 |

70 |

42 |

20,5 |

30,6 |

||

|

К вариации износа |

0,2 |

0,2 |

0,2 |

0,2 |

0,2 |

0,2 |

||

Рис. 11 Динамика износа развертки 40

Рис. 12 Показатели работы развертки 40 до переточки

Таблица 11. Результаты испытаний пластины 2008-3132 (Т8К7)

|

№ |

Виды показателей |

Базовый |

С покрытие TiN |

Прим |

|||

|

1 |

2 |

3 |

Сред |

||||

| Число обработанных заготовок, шт. |

800 |

984 |

1250 |

1350 |

1195 |

Кст.=1,4 |

|

| Средний износ режущей кромки, мкм/дет. |

2,08 |

1,11 |

1,46 |

1,87 |

1,48 |

||

| Средняя интенсивность износа |

12,1 |

3,1 |

6 |

5,6 |

4,9 |

Кизн.=2,5 |

|

| К вариации |

0,39 |

0,4 |

0,23 |

0,6 |

0,41 |

||

Рис. 13 Динамика износа пластин с покрытием TiN

Рис. 14 Показатели работы пластин (материал ТТ20К9)

Таблица 12. Результаты испытаний пластины 2008-3132 (Т8К7)

|

№ |

Виды показателей |

Базовый |

С покрытие TiN |

Прим |

|||

|

1 |

2 |

3 |

Сред |

||||

|

Число обработанных заготовок, шт. |

800 |

958 |

1076 |

1298 |

1111 |

Кст.=1,4 |

|

|

Средний износ режущей кромки, мкм/дет. |

0,98 |

0,5 |

0,7 |

0,74 |

0,65 |

||

|

Средняя интенсивность износа |

3,7 |

2,6 |

1,38 |

1,4 |

1,8 |

Кизн.=2,06 |

|

|

К вариации |

0,47 |

0,7 |

0,4 |

0,6 |

0,6 |

||

Рис. 15. Показатели работы пластин (материал ТТ20К9)

3. Выводы. Практически во всех испытаниях осевого инструмента наблюдалось увеличение количества деталей, обработанных инструментом до переточки в 3 и более раз, поэтому можно рекомендовать нанесение покрытия на инструмент как основной способ повышения эффективности использования, покрытие на сверла и развертки дает существенный эффект только до первой переточки, после переточки нанесение покрытия необходимо заново.

При нанесении покрытия необходимо с имплантации со стороны задней поверхности инструмента перейти к имплантации со стороны ленточки, для чего необходимо располагать РИ с вращением в горизонтальном положении. При нанесении покрытия этим способом можно добиться укрепления уголков, откуда начинает развиваться износ, а так же уменьшается коэффициент трения стружки при его отводе по винтовым канавкам инструмента. Для пластин количество деталей до переточки увеличивается в среднем в 1,5 раза. В случае большого количества механической обработки вместо покупки импортного инструмента оправдано использовать покупные отечественные, или собственного изготовления, с нанесением износостойкого покрытия.

К организационным недостаткам работы можно отнести ручную заточку сверл на участке заточки, что значительно снижает эффективность использования РИ, установлено, что сверла 14,5 мм вместо 20-ти переточек выдерживают только 10. К тому же замеры показали, что ручная заточка не гарантирует стабильность геометрии, вывод – необходимо применять автоматическую заточку.

Таким образом, нанесения нанопокрытий на режущую часть инструмента без покрытия дает существенное (в разы) повышение ресурса его работы.

Библиографический список

- Андреев, А.А. Вакуумно-дуговые устройства и покрытия: монография / А.А. Андреев, Л.П. Саблев, В.М. Шулаев, С.Н. Григорьев // Харьков: ННЦ ХФТИ, 2005. – 236 с.

- Андриевский, Р.А. Наноструктурные материалы / Р.А. Андриевский, А.В. Рагуля // М: Издательский центр «Академия», 2005. –192с.

- Анциферов, В. П. Порошковая металлургия и напыленные покрытия: учебник для вузов / В. Н. Анциферов, Г. В. Бобров, Л. К. Дружинин // М.: Металлургия, 1987. 792 с.

- Арзамасов, Б.Н. Ионная химико-термическая обработка сплавов / Б.Н. Арзамасов, А.Г. Братухин, Ю.С. Елисеев, Г.А. Панайоти // М.: Изд-во МГТУ им. Н.Э.Баумана, 1999. – 400 с.

- Балков, В.В. Износостойкие покрытия режу- щего инструмента: состояние и тенденции развития / В.В. Балков, В.С. Башков //Вестник машиностроения. – 1999. – № 1 – С. 31 – 33.

- Беляев, С.К. Инструмент для современных технологий / С.К. Беляев, Г.В. Боровский, М.А. Волосова, С.Н. Григорьев, А.Р. Маслов, С.У. Молодык, А.Б. Якушева // Справочник. Под общ. ред. А.Р. Маслова. – М.: Изд-во ИТО, 2005. -248 с.

- Блинков И.В., Челноков В.С. Покрытия и поверхностное модифицирование материалов. Критерии выбора покрытий, их свойства: Учеб. пособие МИСиС. -М.:Учеба, 2003.-76 с.

- Верещака, А.С. Методология создания функциональных покрытий для режущего инструмента / А.С. Верещака, А.А. Верещака // Современные технологии машиностроения: Сб. научн. статей. ISBN 978-966-384-059-8. – НТУ «ХПИ», 2007. C.192-235.

- Верещака, А. С. Многослойные наноструктурированные покрытия для режущего инструмента / А. С. Верещака, А. А. Верещака, Г. Ю. Савушкин, А. С. Сивенков // Изд-во: Перспективные материалы №5, 2014. – С. 39-48.

- Верещака, А.С. Некоторые методологические принципы создания функциональных покрытий для режущего инструмента / А.С. Верещака // Сб. научн. cтатей к юбилею Ф. Якубова. ISBN 978- 966-593-535-3. – НТУ «ХПИ», 2007. C.210-232.