Генераторные лампы – это класс электровакуумных приборов, который за время своего существования расширил и упрочил свои позиции в телевидении и радиовещании, радиолокации и космической связи, управлении ракетными комплексами и др. [1, 2].

Возможность работы генераторных ламп, как в режиме постоянного тока, так и в СВЧ-диапазоне, обеспечена физическим принципом действия и конструктивным их исполнением, способным обеспечить минимизацию их реактивных параметров (минимальная индуктивность и возможно малые междуэлектродные емкости), и элементов радиотехнической цепи.

Реализуемая форма анодно-сеточных характеристик приборов обеспечивает высокую точность усиления сигнала и базируется на конструктивно-технологических особенностях их изготовления. Снижению нелинейных искажений выходного сигнала способствует выявление параметров, оказывающих влияние на характеристики генераторных ламп. Эта процедура предусматривает оптимизацию конструкций термоэмиссионного катода, структуры сеточных электродов и анода.

В качестве источника электронов в мощных генераторных лампах используется прямонакальный вольфрамовый торированный карбидированный катод. Конструкция катода и его формоустойчивость обуславливают его хорошую тепловую экранировку и позволяет при рабочей температуре катода в 2000 К достичь эффективность около 100 мА/Вт [3].

Экранирующий сеточный электрод в процессе работы находится при больших положительных напряжениях, поэтому при условии длительных импульсов, его температура может значительно превысить среднюю рабочую температуру. В этом случае именно величина предельно допустимой мощности рассеяния на этом электроде и определяет работоспособность лампы в различных импульсных режимах.

Использование вакуумно-дуговых устройств позволило отработать на практике процессы плазмохимического синтеза соединений, применяемых в качестве защитных и антиэмиссионных покрытий. В этом случае, изменяя направленным образом параметры плазменного потока: концентрацию заряженных частиц и сопровождающее магнитное поле, а также потенциал, задаваемый на обрабатываемое изделие, и давление реакционного газа, удается управлять свойствами конденсата и достигать необходимого качества покрытия [4].

Кристаллические структуры соединений переходных металлов с углеродом и азотом можно описать как плотнейшие или близкие к ним упаковки металлических атомов, в междоузлия которых внедрены атомы неметаллов. В этом случае важными характеристиками являются взаимодействие металл – неметалл и геометрия междоузлия. Внедренный атом и ближайшие атомы металла образуют структурную единицу – координационный полиэндр.

Для получения карбидных соединений переходных металлов использовался широкий спектр газов начиная от метана (СН4) и кончая циклогексаном (С6Н12) [5]. Получено, что с увеличением относительной молекулярной массы углеводородных молекул выход углерода увеличивается, однако при этом наблюдается повышенный выход сажи. Размер частиц сажи, а также удельная поверхность и степень структурности зависела от условий образования [6].

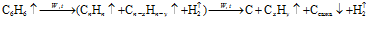

При использовании паров бензола, обладающего наименьшим первым потенциалом ионизации 9.24 эВ и температурой кипения 353 К, плазмохимический синтез соединения может протекать по следующей схеме расщепления углеводородов с длинными связями на молекулы меньшей длины:

Сбалансированный поток молекул газа (dnгаз/dt) определялся с учетом коэффициента химической реакции А взаимодействия металла с реакционно-способным газом: (d2ni)/(dS dt) = A(d2nгаз)/(dS dt) [7].

При анализе процесса синтеза карбидов учитывалась особенность диссоциации молекулы, происходящей под действием электронной бомбардировки. При условии полной диссоциации поток атомов углерода определялся следующим образом: (d2nгаз/dt) = А(dnC6H6/dt) exp(–W/kTe), где dnC6H6/dt – поток молекул бензола, поступающих в вакуумную камеру через натекатель; W – энергия разрыва связей в молекуле бензола. Исходя из этих условий, определялся минимальный поток атомов газа, необходимый для синтеза карбидных покрытий.

Разработанный технологический режим [8] позволил получить покрытие ZrC с хорошо сформированной кристаллической структурой с преимущественной ориентацией (111) [9].

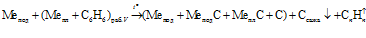

Для получения антиэмиссионных покрытий отработан метод синтеза карбида молибдена, при этом следует отметить следующие получаемые типы: β – Мо2C, α – Мо2C, β – МоC1–x; α – МоC1–x. При низких температурах устойчив только карбид α – Мо2C.

Кроме указанных карбидов получены карбиды вольфрама. Наличие различных фаз карбида вольфрама объясняется сложностью его формирования при указанных температурах.

Для обработки длинномерных или крупногабаритных изделий, и получения равномерного по сечению плазменного потока, было создано вакуумно-дуговое устройство протяженной конструкции, которые в настоящее время не имеют еще отработанных конструкторских решений. На базе этого была разработана и изготовлена конструкция протяженного источника плазмы, работающего в импульсном режиме и формирующего направленный ленточный поток, за счет наличия внешней магнитной системы [10]. За счет равномерного распределения плотности ионного тока вдоль оси катода и упорядоченного характера перемещения катодных пятен по рабочей поверхности катода удается получить покрытие, равномерное по высоте крупногабаритных изделий.

Дальнейшая разработка более мощных генераторных ламп и необходимость повышения производительности оборудования потребовали использования установок с большим объемом вакуумных камер и большим количеством вакуумно-дуговых испарителей. При этом для равномерного нанесения покрытий на крупногабаритные изделия необходимо было решить проблемы взаимодействия и управления плазменными потоками, сформированными различными испарителями.

Для повышения качества проводимого плазмохимического синтеза в рабочем объеме дополнительно вводится аргон. При первичной ионизации в некоторых атомарных газах, в том числе и у аргона, около 10 % ионизированных атомов, создаваемых электронами средней энергии, могут оказаться двухзарядными и около 1 % – трехзарядными. Данный эффект целесообразно использовать при получении высокой степени ионизированных частиц в области обрабатываемого изделия, при условии уменьшения количества заряженных частиц, генерируемых из области катодных пятен.

Таким образом, исследования вакуумно-дугового источника плазмы, позволили, на основе выявленной закономерности развития дугового разряда, разработать режимы работы испарителя для формирования покрытий или модифицирования свойств поверхности [11–13].

Библиографический список

- Петербургская–Ленинградская школа электроники. Сб. статей. СПб.: СПбГЭТУ «ЛЭТИ», 2013. 658 c.

- Барченко В. Т., Быстров Ю. А., Лисенков А. А. и др. Современные технологические процессы в производстве мощных генераторных ламп. СПб.: СПбГЭТУ «ЛЭТИ», 2009. 213 с.

- Прилуцкий В. С. Вольфрамовый торированный карбидированный катод. М.: ГУП ИД «Руда и металлы», 2001. 122 с.

- Быстров Ю. А., Ветров Н. З., Лисенков А. А. Технологические вакуумно-дуговые источники плазмы. СПб.: СПбГЭТУ «ЛЭТИ», СПб, 2013. – 243 с.

- Bystrov Yu. A., Vetrov N. Z., Lisenkov A. A. Plasmachemical synthesis of carbide compounds in metal-containing plasma jet from vacuum arc discharge // Technical Physics Letters. 2008. Vol. 34. № 9. С. 734–736.

- Bystrov Yu. A., Vetrov N. Z., Lisenkov A. A. Anti-Emission Intermetallie Coating Based on Platinum and Zirconium // Technical Physics Letters. 2009. Vol. 35. № 7. С. 618–621.

- Bystrov Yu. A., Vetrov N. Z., А. А. Lisenkov A. A. Barrier Layer of an Anti-Emission Coating // Technical Physics Letters. 2010. Vol. 36. № 6. С. 570–573.

- Bystrov Yu. A., Vetrov N. Z., Lisenkov A. A. Plasmachemical Synthesis of Titanium Carbide on Copper Substrates // Technical Physics Letters. 2011. Vol. 37. № 8. Р. 707–709.

- Bystrov Yu.A., Vetrov N.Z., Lisenkov A.A. Special Aspects of Structure Formation of a Multicomponent Layer from Arc-Vacuum Plasma // Technical Physics Letters. 2013. Vol. 39. № 10. Р. 914–916.

- Патент на изобретение РФ № 2 449 513. МПК H05H1/50, C23C14/35. Вакуумно-дуговое устройство. Быстров Ю. А., Ветров Н. З., Лисенков А. А. № 2010149213/07, заявл. 30.11.2010, опубл. 27.04.2012, бюл. № 12.

- Bystrov Yu. A., Vetrov N. Z., Lisenkov A. A. A vacuum arc plasma source with extemded design. Vakuum in Forschung und Praxis // 2013. Vol. 25. Iss. 4. Р. 45–48.

- Bystrov Yu. A., Vetrov N. Z., Lisenkov A. A. Peculiarities of the Formation of Intermetallic Coatings Based on Platinum and Zirconium // Technical Physics Letters. 2014. Vol. 40. № 12. Р. 1126–1129.

- Патент № 2542912. РФ. Способ получения интерметаллического антиэмиссионного покрытия. Быстров Ю. А., Трифонов С. А., Лисенков А. А. и др. Опуб. 27.02.2015, бюл. № 6.