С повышением спроса на системы управления, контроля и безопасности возрастает потребность в датчиках физических величин (давления, силы, ускорения, перемещения и др). Значительную долю рынка занимают датчики давления. Современные датчики давления создаются на основе нано- и микроэлектромеханических систем (НиМЭМС) [1−5]. Для прецизионных измерений давлений в ракетно-космической и авиационной технике используют датчики на основе тензорезистивного эффекта с применением тонких тензорезистивных плёнок [6, 7].

Ведущими зарубежными производителями тензорезисторных датчиков давления являются «OMEGA», «Nagano Keiki», «ADZ Nagano», «Trafag AG», «Bell & Howell», «Setra Sistem», «METALLUX», «Gefran», «Wika» «GFS», «Datametrics», «Siemens AG»), «Endress & Hauser», «Rosemount», «Boeinq Co», «Meclec Co», «Fischer&Porter», в России – ОАО «НИИ физических измерений», ЗАО «Манометр», ОАО “Теплоприбор”, ЗАО «НПК ВИП», ФГУП ФНПЦ «ПО «Старт» им. М.В. Проценко», ОАО «НПП «Элемер», ООО «Сенсор», ОАО «НПП «Темп» им. Ф. Короткова», ОАО “Энгельское ОКБ “Сигнал” им. А.И. Глухарева и др. [8].

Датчик давления на основе тензорезисторной тонкоплёночной НиМЭМС конструктивно состоит из корпуса, НиМЭМС и различных дополнительных элементов. НиМЭМС преобразует давление в выходной электрический сигнал.

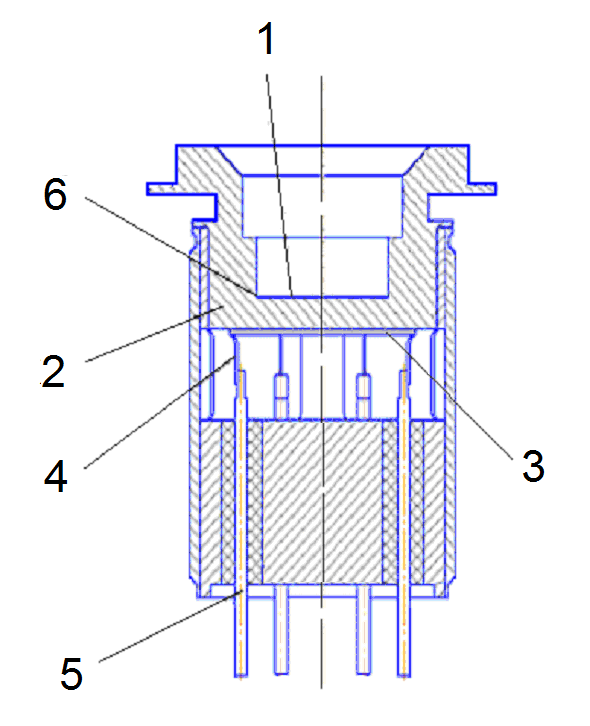

На рис. 1 представлена типичная тензорезисторная тонкоплёночная НиМЭМС датчика давления [5]. Основные её элементы: 1 – мембрана, 2 – периферийное основание, 3 – гетерогенная структура, 4 – выводные проводники, 5 – гермовыводы, 6 – граница мембраны.

Рис. 1 – Тензорезисторная тонкоплёночная НиМЭМС датчика давления:

1 – мембрана, 2 – периферийное основание, 3 – гетерогенная структура, 4 – выводные проводники, 5 – гермовыводы, 6 – граница мембраны.

При конструировании НиМЭМС датчиков учитывают особенности и недостатки упругих элементов и тензорезисторов. Для повышения чувствительности тензоэлементы (тензорезисторы) размещают на упругих элементах НиМЭМС в зонах наибольших деформаций, а для уменьшения температурной погрешности датчиков материалы тензоэлементов (тензорезисторов) выбирают с меньшим ТКС, используют мостовые измерительные цепи с термокомпенсационными элементами и др.

Изучение существующих и перспективных разработок производителей показывает, что перспективными направлениями создания тензорезисторных тонкоплёночных датчиков давления являются – основанные на использовании новых материалов и структур НиМЭМС, устойчивых к воздействию дестабилизирующих факторов (температур, виброускорений, ударов и т.п.) [9–13].

Выбор материалов для изготовления тензорезистивных элементов НиМЭМС осуществляют в основном по следующим параметрам: удельное сопротивление, коэффициент тензочувствительности, температурный коэффициент сопротивления (ТКС), температурный коэффициент линейного расширения (ТКЛР). Они определяют эффективность преобразования механической деформации в электрический сигнал, температурный диапазон работы и температурную погрешность датчика. Для изготовления тонкоплёночных резистивных элементов (тензорезисторов) датчиков механических величин применяются сплавы [14–21]:

- никеля и хрома с легирующими добавками Х20Н80 и Х20Н75Ю;

- керметный (хром и кремний с легирующими добавками) П65ХС, К50С, РС в различных модификациях (1004, 3001, 3710, 5402, 4400, 5406);

- вольфрама с рением ВР27ВП и молибдена с рением МР47ВП.

Недостатком сплава П65ХС при его применении для изготовления тензорезисторов НиМЭМС является высокое значение ТКС – не менее 1×10-4 1/◦С. В итоге изготовленные измерительные цепи имеют большую температурную погрешность, вследствие чего требуется введение терморезистора для компенсации разбаланса [17].

Сплавы рения с вольфрамом и молибденом (ВР27ВП, МР47ВП) относятся к жаропрочным, тугоплавким материалам. Они прочны и имеют хорошую коррозионную устойчивость. Однако эти сплавы не получили широкого распространения для изготовления тензорезисторов НиМЭМС вследствие большого отрицательного ТКС и высоких цен на редкоземельные элементы, входящие в основу сплавов. Сплавы ВР27ВП, МР47ВП можно использовать совместно с другими резистивными материалами, имеющими положительный ТКС для компенсации отрицательного значения [18]. Основные характеристики сплавов обобщены и сведены в таблицу 1.

Таблица 1. Характеристики сплавов для тонкоплёночных тензорезисторов

|

Наименование сплава |

Состав сплава (%) |

Характеристики сплавов |

|||||

|

Удельное объёмное сопротивление ( мкОм·см ) |

Коэффициент тензочувствительности |

ТКС ×10-6 ( 1/оС ) |

ТКЛР ×10-6 ( 1/оС ) |

||||

|

Х20Н80 |

Cr – 20 Ni – 80 |

10 |

1,7 – 1,9 |

100 |

14 |

||

|

Х20Н75Ю |

Cr – 20 Ni – 75 Al – 5 |

14 |

1,8 – 1,9 |

50 |

15 |

||

|

ВР27ВП |

Re – 27 W – 73 |

30 |

5,5 –5,8 |

–110 |

5,6 |

||

|

МР47ВП |

Re – 47 Mo – 53 |

23 |

5,0 – 5,4 |

–170 |

6,4 |

||

|

П65ХС |

Cr – 65 Si – 31 Fe – 1,5 Al – 0,7 La – 0,3 Yt – 0,3 |

(применяется в виде порошка) |

1,9 – 2,2 |

100 |

– |

||

|

К50С |

Cr – 22,8-25,2 |

(применяется в виде порошка) |

~ 2 |

–100 |

– |

||

|

РС |

Cr–30–53 Si – 41–69 Co – 6 Ni – 10 Fe – 1-2 |

5 – 50000 |

~ 2 |

100–700 |

– |

||

РС сплавы (керметы для тонкоплёночного напыления) изготавливают в соответствии с ГОСТ 22025-76 в следующих модификациях: сплавы кремниевые резистивные 1004, 3001, 3710, 5402, 4400, 5406 (низко-дисперсный порошок 0,04–0,07 мм) [19, 20]. Удельное сопротивление – 0,5–5000 Ом·м. Применяются для получения тонкоплёночных резисторов, обладающих высокой износоустойчивостью, коррозионной стойкостью, хорошей адгезией с низким ТКС, работающих при температурах до 400 °С. Нанесение – вакуум-термическое испарение “взрывным” способом при 1300–1400 °С с использованием вольфрамовых или углеграфитовых испарителей. Изготовление резисторов возможно масочным способом и методом фотолитографии.

Наиболее широкое распространение благодаря простоте изготовления тонких тензорезистивных плёнок с приемлемыми характеристиками получил сплав Х20Н75Ю, а основным методом формирования таких плёнок стал метод термического испарения в вакууме. В настоящее время метод термического испарения в вакууме используется для изготовления тензорезисторных тонкоплёночных НиМЭМС датчиков механических величин. Так, он использован в [21] для формирования резистивных монослоёв из сплава Х20Н75Ю с положительным ТКС. Слой же с отрицательным ТКС формируют электронно-лучевым испарением, при этом послойное формирование резистивных монослоев проводят в едином технологическом цикле.

К недостаткам использования метода термического испарения и применения сплава Х20Н75Ю можно отнести: относительно узкий температурный диапазон работы – от минус 196 до 150 °С и не воспроизводимость точного состава тензорезистивной плёнки, так как при применении термического испарения для получения резистивных плёнок происходит структуризация их в виде более тонких слоев хрома, никеля, алюминия и т.д. Объясняется это тем, что компоненты сплава Х20Н75Ю имеют разную летучесть при испарении, которая приводит к неконтролируемому составу тонкой тензорезистивной пленки. В итоге воспроизводимость тензорезисторов мостовой измерительной цепи оказывается не высокой, значения ТКС тензорезисторов значительно отличаются у НиМЭМС, изготовленных в разное время (в разных партиях, в разных вакуумных циклах). Из-за этого НиМЭМС и датчики давления на их основе имеют большой разброс по температурной чувствительности, не всегда соответствуют предъявляемым техническим требованиям, оказываются непригодными для работы в условиях повышенных температур (свыше 150 °С).

Весьма перспективным для получения тонких резистивных плёнок является метод магнетронного распыления, с его помощью представляется возможным обеспечить более высокую воспроизводимость состава тонких плёнок [22, 23]. При использовании двух мишеней из Ni и Cr в едином технологическом цикле можно осуществлять управляемый синтез тонких плёнок Ni-Cr и получать их заданный состав, что проблематично при термическом вакуумном испарении [24]. Однако для расширения температурного диапазона работы не обойтись без высокотемпературных материалов, применение которых для изготовления тензорезисторов исследовано мало.

Исследование высокотемпературных материалов W, Re, Mo, Ti и сплавов на их основе открывает возможность для улучшения температурных характеристик тензорезисторных датчиков физических величин. Практически не исследован для этих целей сплав Ni-Ti, между тем как имеются объективные предпосылки получения тонких плёнок заданного состава и физических свойств с использованием метода магнетронного распыления.

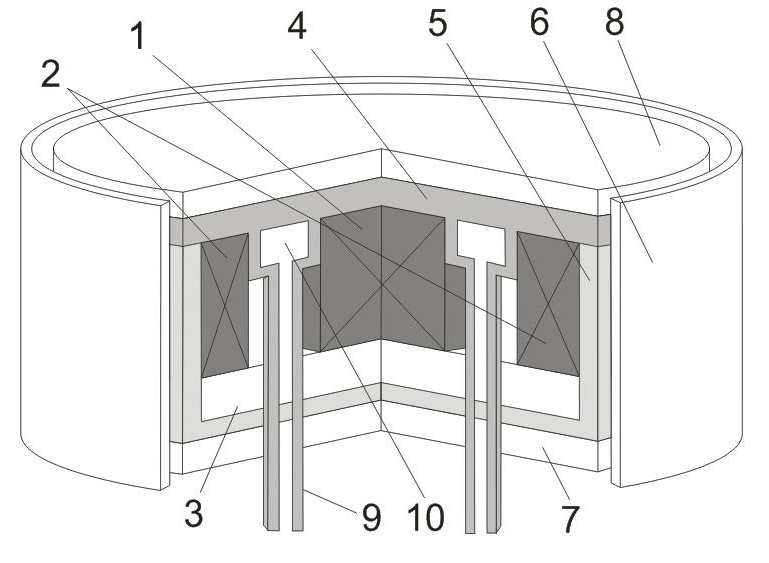

Для реализации метода магнетронного распыления из двух источников была выбрана и собрана конструкция магнетронного распылителя, представленная на рис. 2, предназначенная для получения тензорезистивных плёнок. Его магнитная система состоит из центрального 1 и периферийных 2 магнитов (рис. 2), которые были изготовлены из самарий-кобальтового сплава (КС-37) и размещены на магнитопроводе 3 из электротехнической стали. Магнитная система и радиатор 4 размещены в корпусе из нержавеющей стали 5, вокруг которого установлен экран 6, изолированный от катода фторопластовым изолятором 7. Магнетронный распылитель позволяет устанавливать мишени 8 диаметром до120 мми осуществлять их быструю смену. Два идентичных магнетронных распылителя (рис. 2) были установлены в камеру вакуумной установки УВН-71П3. На один распылитель устанавливалась мишень никеля (Ni), на другой – мишень титана (Ti). Описанная конструкция магнетронного распылителя хорошо зарекомендовала себя в процессе тестовых испытаний по формированию тензорезистивных тонких плёнок Ni-Cr и Ni-Ti.

Проведённый анализ тензорезистивных тонких плёнок и их применений в датчиках давления показал, что перспективным направлением исследований является создание технологического процесса образования гетерогенных структур НиМЭМС с резистивными плёнками Ni-Ti, с использованием метода магнетронного распыления из двух источников. Для этого требуется определение режимов магнетронного распыления и разработка методик получения резистивных плёнок с заданным температурным коэффициентом сопротивления и удельным поверхностным сопротивлением.

Рис. 2 – Конструкция магнетронного распылителя:

1 – центральный магнит; 2 – периферийные магниты; 3 – магнитопровод; 4 – медный радиатор; 5 – корпус; 6 – экран-анод; 7 – изолятор; 8 – мишень (катод); 9 – токовод-штуцер подачи воды; 10 – кольцевой канал охлаждения.

Для получения тензорезистивных тонких плёнок Ni-Ti с новыми качественными и эксплуатационными показателями необходимо: экспериментально исследовать резистивные плёнки Ni-Ti, установить зависимости их температурного коэффициента сопротивления и удельного поверхностного сопротивления от режимов магнетронного распыления; получить аналитические функции, устанавливающие связь между температурным коэффициентом сопротивления, удельным поверхностным электрическим сопротивлением и токами магнетронного разряда на мишенях из Ni и Ti; разработать методику получения резистивных плёнок Ni-Ti с заданным температурным коэффициентом сопротивления и удельным поверхностным сопротивлением методом магнетронного распыления из двух источников. Это достаточно большой объём исследований, который требует научного потенциала, материальных и трудовых ресурсов, значительного времени. Такие исследования реальны и их проведение целесообразно в интересах сохранения и завоевания передовых позиций отечественной промышленности в области датчикостроения.

Библиографический список

- Belozubov E.M., Vasil’ev V.A., and Gromkov N.V. Problems and Basic Research Directions in the Field of Thin-film Nano- and Microelectromechanical Systems of Pressure Sensors // Automation and Remote Control – USA, Pleiades Publishing, Ltd., 2011, Vol. 72, No. 11, p. 345 – 352.

- Васильев В.А., Вергазов И.Р., Громков Н.В., Москалёв С.А. Датчики давления на основе нано- и микроэлектромеханических систем с частотным выходным сигналом // Открытое образование – М., 2011. – № 2. – С. 42 – 45.

- Васильев В.А., Громков Н.В. Датчики давления с частотным выходом на основе нано- и микроэлектромеханических систем, устойчивые к воздействию температур // Нано- и микросистемная техника, 2011. – № 9. – С. 19 – 24.

- Белозубов Е.М., Васильев В.А., Громков Н.В. Проблемы и основные направления исследований тонкоплёночных нано- и микроэлектромеханических систем датчиков давления // Датчики и системы. – М., 2009.–№ 8. – C. 54 – 58.

- Белозубов Е.М., Васильев В.А., Нано- и микроэлектромеханические системы тонкоплёночных датчиков давления. Принципы построения и перспективы исследований // Приборы и системы. Управление, контроль, диагностика. – М., 2009.– № 9. – С.26 – 32.

- Белозубов Е.М. Перспективные тонкопленочные тензорезисторные датчики давления для ракетной и авиационной техники // Измерительная техника. – 2004. – №5. –С. 37 – 41.

- Мокров Е.А., Васильев В.А., Белозубов Е.И. Применение термозащитных пленок для минимизации влияния нестационарных температур на тонкопленочные тензорезисторные датчики давления // Датчики и системы. – М., – 2005. – № 9. – С.21–23.

- Белозубов Е.М., Васильев В.А., Громков Н.В. Датчики давления в России и за рубежом // Метрология, 2010. – № 10. – С. 15–24.

- Белозубова Н.Е. Метод минимизации влияния нестационарных температур и виброускорений на датчики давлений на основе тонкоплёночных нано- и микроэлектромеханических систем // Нано- и микросистемная техника, 2011. – № 3. – С.24 – 30.

- Белозубов Е.М., Белозубова Н.Е., Васильев В.А. Повышение временной стабильности датчиков давлений на основе тонкоплёночных нано- и микроэлектромеханических систем // Нано- и микросистемная техника, 2011. – № 6. – С.31 – 38.

- Васильев В.А., Громков Н.В. Простое решение задачи уменьшения температурной погрешности тензорезисторных датчиков давления // Приборы и системы. Управление, контроль, диагностика, 2011. – № 9. – С. 32 – 35.

- Белозубов Е.М., Васильев В.А., Громков Н.В. Совершенствование тонкопленочных нано- и микроэлектромеханических систем с идентичными тензоэлементами и датчиков давления на их основе // Нано- и микросистемная техника, 2011. – № 10. – 27 – 33 с.

- Белозубов Е.М., Белозубова Н.Е., Васильев В.А. Временная стабильность тонкоплёночных нано- и микроэлектромеханических систем с идентичными тензоэлементами и датчиков давления на их основе // Приборы и системы. Управление, контроль, диагностика, 2011. – № 11. – С. 45 – 50.

- Данилина Т.И., Смирнова К.И., Илюшин В.А., Величко А.А. Процессы микро- и нанотехнологии. – ТУСУР, Томск, 2004. – С.101–104.

- Осадчий Е.П. Проектирование датчиков для измерения механических величин. – М: Машиностроение, 1979. – 480 с.

- Конструкционные материалы: Справочник / Б.Н. Арзамасов, сов. В.А. Брострем, Н.А. Буше и др.; под общ. ред. Б.Н. Арзамасова. – М: Машиностроение, 1990. – С. 526 – 536.

- Тихоненков В.А., Сорокин В.А., Ефимов И.П. Патент РФ № 2302619 G01K 7/00. Способ компенсации мультипликативной температурной погрешности датчика с вибрирующим элементом. Опубл. 10.07.2010. Бюл. № 19.

- Зеленцов Ю.А., Волохов И.В., Песков Е.В. Патент СССР № 1820416 А1, H 01 C 17/00. Способ изготовления высокотемпературного тонкопленочного тензорезистора. Опубл. 7.06.1993. Бюл. № 21.

- Официальный сайт производителя ЗАО «Купавнареактив». Режим доступа – http://reaktivy.ru/catalog/item/451/

- Официальный сайт производителя ООО «Гирмет». Режим доступа – http://www.girvac.ru/materials/rezist.html/

- Волохов И.В., Песков Е.В., Попченков Д.В. Патент РФ № 2326460 H01C17/00, G01L7/08. Способ изготовления высокотемпературного тонкопленочного резистора. Опубл. 10.06.2008. Бюл. № 16.

- Кузьмичев А. И. Магнетронные распылительные системы. Кн. 1. Введение в физику и технику магнетронного распыления. – Киев: Аверс, 2008. – 244 с.

- Magnetron sputtering of transparent conductive zinc oxide: relation between the sputtering parameters and the electronic properties / Ellmer K. // J. Appl. Phys., V.33, 2000, p.17-32.

- Тимаков С.В. Системы управления технологическими режимами магнетронного нанесения тензорезистивных пленок / Автореферат диссертации на соискание уч. степени кандидата технических наук. – Пенза. – 2011. – 22.